1.1.1. Mesin Pembakaran Dalam

Mesin pembakaran dalam/ Internal Combustion Engine (ICE) adalah suatu motor penggerak mula yang mengubah energi primer (kimia bahan bakar) menjadi energi mekanik melalui siklus pembakaran. ICE adalah sistem propulsi yang paling populer untuk kendaraan bermotor. Bahkan, dalam beberapa masa mendatang, dimana kendaraan hybrid menjadi konsentrasi utama pengembangan kendaraan oleh hampir seluruh produsen, ICE masih menjadi sumber daya utama (primer) untuk dikombinasikan dengan sistem motor listrik (sekunder).

A. Spark Ignition (SI) Engine

Spark Ignition (SI) Engine, dikenal juga dengan mesin Otto atau motor bensin. Proses pembakaran dimulai dari percikan api dari busi. Percikan api tersebut membakar campuran bahan bakar dan udara yang dikompresi dalam silinder (pre-mixed combustion). Pencampuran bahan bakar dan udara dapat terjadi di luar silinder atau di dalam silinder (Gasoline Direct Injection).

Awalnya, Spark Ignition (SI) Engine disebut sebagai “mesin bensin”. Namun, istilah ini kemudian menjadi kurang relevan, karena SI engine dapat dijalankan pada bahan bakar selain bensin, seperti autogas (LPG), methanol, ethanol, bioethanol, gas alam terkompresi (CNG), hidrogen, dan nitromethane (untuk drag racing).

Mesin SI memerlukan listrik yang dikendalikan oleh perangkat sistem pengapian untuk menghasilkan percikan yang memadai dan waktu yang tepat dan terkontrol. Pada mesin SI modern, manajemen sistem pengapian terintegrasi dengan sistem manajemen mesin atau Engine Management System (EMS), yang memungkinkan untuk melakukan pengontrolan waktu penyalaan berdasarkan informasi dari sensor-sensor. Menurut Ricardo, ada tiga tahap pembakaran di SI Engine, yaitu:

- Tahap penundaan pengapian (Ignition lagstage)

- Tahap propagasi nyala (Flame propagation stage)

- Tahap setelah pembakaran (After burning stage)

Tahap penundaan pengapian (Ignition lagstage)

Kenyataannya, meskipun busi telah meletikkan bunga api, ada selang waktu tertentu antara percikan api busi dan proses terjadinya penyalaan, dimana ada kenaikan tekanan yang nyata akibat pembakaran. Selang waktu ini disebut “ignition lag”.

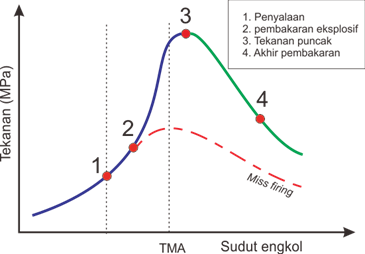

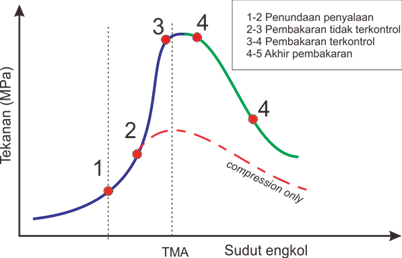

Ignition lag adalah interval waktu dalam proses reaksi kimia selama molekul dipanaskan hingga suhu penyalaan sendiri (self ignition temperature) dan menghasilkan inti nyala yang menyebar sendiri. Ignition lag umumnya dinyatakan dalam sudut engkol (θ). Pada Gambar 2.1, periode ignition lag ditunjukkan pada tikit (1) ke titik (2). Ignition lag sangat kecil dan terletak di antara 0,00015 hingga 0,0002 detik. Ignition lag 0,002 detik setara dengan rotasi engkol 35 derajat engkol ketika mesin berputar pada 3000 rpm. Sudut pemajuan pengapian akan meningkat sesuai dengan kenaikan putaran mesin. Ini adalah proses kimia yang tergantung pada sifat bahan bakar, suhu dan tekanan, proporsi gas buang dan laju oksidasi.

Tahap propagasi nyala (Flame propagation stage)

Begitu nyala terbentuk pada titik (2), pembakaran harus terjadi secara mandiri dan harus dapat menyebar melalui campuran. Hal ini dimungkinkan ketika laju panas yang dihasilkan oleh pembakaran lebih besar daripada panas yang hilang oleh api ke sekitarnya. Setelah titik (2), propagasi nyala secara abnormal rendah pada awal pembakaran ketika panas yang hilang lebih tinggi dari panas yang dihasilkan. Kenaikan tekanan juga lambat karena massa campuran yang dibakar kecil. Oleh karena itu, awal pengapian dibuat hingga 35 derajat sebelum TMA, jika tekanan puncak dikehendaki dicapai pada 5-10 derajat setelah TMA.

Tahap setelah pembakaran (After burning stage)

Pembakaran tidak akan berhenti pada titik (3) tetapi berlanjut setelah mencapai tekanan puncak. Pembakaran ini dikenal sebagai after burning stage. Ini biasanya terjadi ketika campuran kaya dipasok ke mesin. Gambar 1.3 berikut menyajikan proses pembakaran pada mesin SI, sedangkan Gambar 1.4 menyajikan ilustrasi penyebaran api di dalam silinder.

Gambar 1.3 Siklus pembakaran mesin bensin

Gambar 1.4 Penyebaran api pada mesin SI (premixed flame)

Peran-Fungsi EMS dalam mesin SI

Sistem pengontrolan secara elektronik untuk sistem injeksi bahan bakar (D-Jetronic dan L-Jetronic) sudah diperkenalkan untuk menggantikan sistem konvesional karburator atau injeksi mekanis yang kurang efisien [11], [12]. Selanjutnya, teknologi pengaturan secara elektronik untuk aplikasi mesin dan keseluruhan sistem pada kendaraan berkembang dengan pesat. Beberapa perangkat pengandali mekanis telah digantikan dengan beberapa actuator yang dikoneksikan secara elektrik dan beberapa sistem telah beroperasi secara nirkabel/ wireless yang mampu untuk pengendalian jarak jauh.

Penggunaan teknologi pengaturan secara elektronik memungkinkan sistem pengontrolan berjalan secara akurat dan tahan lama. Implikasinya dapat mengurangi polusi lingkungan karena emisinya lebih baik, hemat bahan bakar, meningkatkan stabilitas dan kontrol sistem juga menjadi lebih baik. Perkembangan teknologi elektronika yang sangat pesat, termasuk di dalamnya semiconductor dan komputer juga berperan dalam meningkatkan tingkat kestabilan kendaraan.

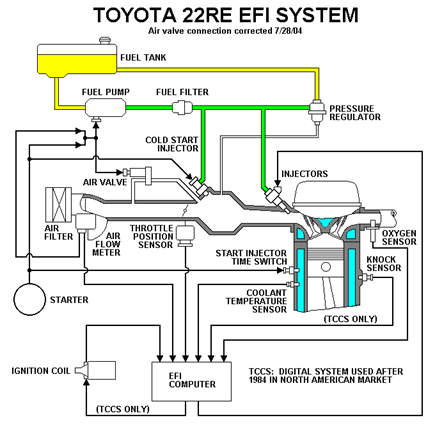

Sistem kontrol elektronik pada mesin SI modern mengatur pemasukan bahan bakar, pasokan udara, dan waktu pengapian secara terintegrasi. Sistem kontrol elektronik injeksi bahan bakar mengatur kebutuhan bahan bakar secara akurat berdasarkan kondisi kerja mesin. Secara otomatis, sistem akan menambah atau mengurangi jumlah pasokan bahan bakar, bahkan menghentikan sementara aliran bahan bakar pada kondisi mesin tidak memerlukannya seperti pada saat deselerasi.

Sistem kontrol bahan bakar bekerja berdasarkan informasi yang dikirim oleh sensor-sensor yang terpasang pada mesin dan panel panel kendaraan. Informasi dari sensor ini dapat berupa sinyal analog maupun sinyal digital. Beberapa kondisi yang direkam sensor diantaranya temperatur, tekanan, posisi, rotasi, aliran, torsi, gas buang (exhaust), getaran (knock), dan kondisi kerja kendaraan lainnya.

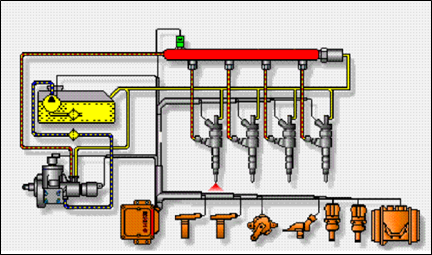

Informasi dari sensor ini kemudian diolah oleh Electronic Control Unit (ECU) atau Electronic Control Module (ECM). ECU/ECM mengolah data analog dan digital beserta beberapa kendala (constraint) untuk mengatur sistem bahan bakar dan sistem pengapian, termasuk sistem keamanan kendaraan. Keputusan yang diambil oleh ECU/ECM kemudian diterjemahkan dalam bentuk perintah yang dikirim ke beberapa actuator (injector, ignition coil, MIL, ISC, dan lainnya) [2]. Sebagai ilustrasi, skema Engine Management System (EMS) disajikan dalam Gambar 1.5 sebagai berikut.

Gambar 1.5 Diagram sistem EFI

B. Compression Ignition (CI) Engine

Compression Ignition (CI) engine disebut juga dengan motor diesel. Prinsip kerjanya dengan cara memampatkan udara dalam silinder sampai temperatur di dalam ruang bakar melebihi temperatur auto–ignition bahan bakar yang digunakan. Pada saat akhir langkah kompresi, bahan bakar diinjeksikan dalam butiran-butiran yang sangat halus.

Proses pembakaran pada motor diesel dikendalikan dengan mengatur waktu dan kuantitas injeksi oleh pompa injeksi. Pembakaran terjadi setelah bahan bakar yang dikabutkan membentuk campuran yang mudah terbakar dengan udara yang dikompresikan (diffusion flame). Pembakaran dimulai pada sejumlah titik secara bersamaan, kemuadian menyebar pada seluruh campuran. Ilustrasi pembakaran pada mesin diesel disajikan pada Gambar 1.6 sebagai berikut.

Gambar 1.6 Siklus pembakaran mesin CI

Mesin diesel umumnya menghasilkan noise dan getaran yang lebih besar dari mesin SI. Namun demikian, karakteristik torsi yang besar dan hemat bahan bakar menjadi pertimbangan yang menjanjikan untuk kendaraan niaga. Dalam beberapa dekade terakhir, dengan teknologi yang lebih baik, sistem peredam suara dan getaran yang lebih baik, mesin diesel telah banyak diaplikasikan untuk sedan mewah dan mampu berputar dalam kecapatan tinggi. Iliustrasi penyebaran api pada pembakaran mesin diesel (diffusion flame) disajikan dalam Gambar 1.7 sebagai berikut.

Gambar 1.7 Penyebaran api pada mesin CI (diffusion flame)

Mesin diesel memiliki salah satu dari dua jenis injeksi bahan bakar yaitu sistem injeksi langsung/ direct injection (DI) dan injeksi tidak langsung/ indirect injection (IDI). Mesin DI menginjeksikan bahan bakar langsung ke silinder dan langsung terjadi pembakaran. Pada mesin IDI, pembakaran dimulai pada ruangan sebelum ruang bakar utama yang disebut kamar pusar.

Mesin IDI kurang efisien tetapi memungkinkan operasi pada kecepatan yang lebih tinggi, menghasilkan lebih sedikit noise dan peralatan injeksi yang lebih murah. Sebaliknya, mesin DI menghasilkan efisiensi yang lebih tinggi, noise tinggi, dan membutuhkan perangkat injeksi yang lebih tangguh.

Campuran bahan bakar dan udara dalam motor diesel memiliki batas bawah temperatur auto-ignition (minimum auto-ignition temperature). Pada mesin IDI, saat mesin dingin tidak akan terjadi pembakaran jika proses kompresi tidak dapat mencapai minimum auto-ignition temperature. Dalam kondisi ini, dibutuhkan glow plug untuk menaikkan temperatur sebelum mesin distrart. Glow plug pada motor diesel dikendalikan oleh perangkat sistem pemanas mula (initial heating system).

Motor diesel modern memiliki sistem injeksi yang sangat teliti (Diesel Common Rail System). Common Rail System adalah mesin diesel yang sistem bahan bakarnya dikontrol secara elektrikal. Pada saat mesin bekerja, tekanan bahan bakar pada fuel rail dijaga pada tekanan yang cukup tinggi. Kontrol tekanan tinggi tersebut diatur secara independen pada setiap injector [13].

Common Rail System dirancang untuk mesin-mesin high speed direct injection. Parameter injeksi seperti waktu penginjeksian, jumlah injeksi dan tekanan dikontrol oleh Electronic Control Module (ECM). Pada mesin diesel konvensional, pompa digerakkan oleh mesin dan fungsinya untuk memastikan jumlah bahan bakar yang sesuai, mendistribusikan bahan bakar ke setiap injektor dan mengatur bukaannya. Pada Common Rail System, pompa hanya bertugas untuk mensuplai bahan bakar pada tekanan yang sangat tinggi di dalam jalur pengumpan (common feeding line).

Sistem pembukaan dan penutupan injektor dikontrol oleh Electronic Control Module (ECM) yang menerima informasi dari sensor-sensor seperti pada sistem EMS motor bensin. Common Rail System meningkatkan performa dan mengurangi noise serta menurunkan tingkat emisi gas buang. Gambar 1.8 menyajikan skema sederhana dari bagian-baian utama sistem common rail.

Gambar 1.8 Diagram Common Rail System

(Sumber: Hyundai, Training Material & Publication)

1.1.2. Sel Bahan Bakar (Fuel Cell)

Teknologi sel bahan bakar (fuel cell) menawarkan tenaga listrik yang bersih, efisien, andal untuk hampir semua perangkat yang membutuhkan tenaga listrik. Fuel cell digunakan dalam berbagai aplikasi portabel, stasioner, dan transportasi, mulai dari pengisi baterai, pemanas rumah, dan listrik mobil. Fuel cell merupakan peralatan konversi energi (mesin) yang cocok diterapkan sebagai energi alternatif untuk kendaraan modern sebagai teknologi hijau. Berbeda dengan mesin berbasis minyak dan gas alam, fuel cell dengan hydrogen tidak menghasilkan emisi carbon. Pengembangan kendaraan fuel cell menjadi konsentrasi produsen otomotif untuk mendorongnya sebagai kendaraan komersial [14].

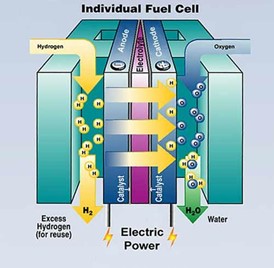

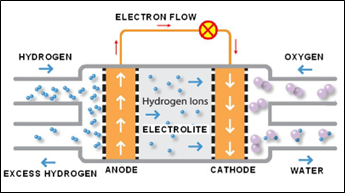

Fuel cell adalah suatu perangkat konversi energi yang bekerja seperti baterai, dimana keduanya menghasilkan listrik dari proses reaksi elektrokimia. Baik fuel cell maupun baterai mengubah energi kimia menjadi energi listrik. Selama proses reaksi berlangsung juga menghasilkan energi lain dalam bentuk kalor. Contoh susunan fuel cell disajikan dalam Gambar 1.9, dimana hydrogen akan bereaksi dengan oksigen dengan bantua katalis untuk menghasilkan muatan listrik.

Gambar 1.9 Konsep dasar fuel cell

Baterai menyediakan listrik dalam kapasitas tertentu dan ketika muatan listrik habis atau berkurang dapat dilakukan pengisian (re-charging) melalui sumber listrik eksternal untuk mendorong reaksi elektrokimia dalam arah sebaliknya. Di sisi lain, fuel cell hanya dapat bekerja jika ada suplai energi kimia dari luar dan dapat bekerja tanpa batas jika suplai energi kimia tidak diputus.

Hidrogen (H2) dan Oksigen (O2) adalah dua jenis sumber kimia sebagai energi pemasok pada fuel cell. Hidrogen umumnya disebut sebagai bahan bakar, meskipun tidak ada reaksi pembakaran yang terjadi ketika tidak ada oksigen. Selama oksidasi, atom hidrogen bereaksi dengan atom oksigen untuk membentuk air dengan sangat efiesien. Selama proses, elektron dilepaskan dan mengalir melalui sirkuit eksternal dan menghasilkan arus listrik.

Fuel cell memiliki variasi model dan sistem kerja yang beragam, mulai dari perangkat kecil yang memproduksi listrik hanya beberapa watt, sampai ke pembangkit listrik besar yang mampu memproduksi listik dalam kapasitas megawatt. Namun demikian, semua fuel cell tetap berbasis pada desain dasar, yaitu proses elektrokimia menggunakan dua buah elektroda yang dipisahkan oleh elektrolit yang membawa partikel bermuatan listrik. Untuk mempercepat reaksi pada kedua elektroda, pada fuel cell ditambahkan dengan katalis.

A. Mekanisme Kendaraan Fuel Cell

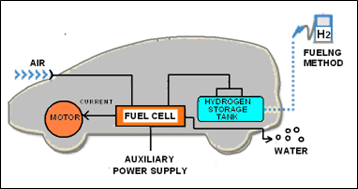

Kendaraan fuel cell (FCV) mengambil energi dari sel bahan bakar yang menghasilkan energi listrik melalui reaksi kimia antara hidrogen (salah satunya) dan oksigen. Listrik yang dihasilkan disuplai ke motor listrik untuk menggerakkan kendaraan. Hidrogen yang digunakan diambil dari tabung yang dipasok dari stasiun pengisian layaknya stasiun bensin, CNG, atau LPG (Lihat Gambar 1.10).

Fuel cell untuk Light Duty Vehicle (LDV) sejauh ini telah digunakan meskipun dalam skala terbatas dan sebagian besar produsen otomotif telah menargetkan untuk penjualan komersial. Kendaraan fuel cell kemungkinan besar akan berkonsentrasi di wilayah yang telah siap dengan infrastruktur pengisian bahan bakar hidrogen seperti di Jepang, Jerman dan Amerika Serikat, dan kemudian akan menyebar ke beberapa negara. Bus kota yang digerakkan dengan fuel cell menunjukkan pertumbuhan dari tahun ke tahun, dengan lebih banyak prototipe yang diperkenalkan, salah satunya ditunjukkan dalam Gambar 1.11.

Keberhasilan promosi kendaraan fuel cell telah terjadi di Eropa, Jepang, Kanada dan Amerika Serikat namun biaya modal yang tinggi masih merupakan penghalang untuk adopsi secara meluas. Namun demikian, diharapkan segera setelah harga fuel cell mampu setara dengan harga bus diesel-hybrid, teknologi ini akan lebih banyak dipromosikan karena alasan lingkungan.

Gambar 1.10 Perangkat Utama FCV

Gambar 1.11 Prototipe bus dengan propulsi fuel cell

(https://www.japantimes.co.jp)

B. Metode Pemasukan Bahan Bakar

Secara umum, ada dua jenis metode pemasukan bahan bakar (fueling method) pada FCV. Metode pertama, disebut dengan sistem pengisian langsung (direct fueling system). Tangki hidrogen yang terpasang pada FCV diisi dari stasiun hidrogen. Hidrogen dari tangki kemudian disuplai ke fuel cell untuk proses eleltrokimia.

Metode kedua, disebut sistem pengisian tak langsung (On-board reforming system). Pada sistem ini, bahan bakar lain (bukan hidrogen) dipasok ke reformer yang dipasang pada FCV. Reformer memproduksi hidrogen yang kemudian disuplai ke fuel cell. Sistem pengisian langsung lebih unggul dalam hal efisiensi energi dan pengurangan emisi karbon dioksida (CO2) dibandingan dengan sistem on-board reforming.

C. Fitur Utama FCV

FCV dengan bahan bakar berupa hidrogen murni hanya menghasilkan uap air. FCV tidak melepaskan karbon dioksida (CO2), nitrogen oksida (NOx), hidrokarbon (HC), karbon monoksida (CO) atau partikulat (PM) sama sekali. FCV juga tidak melepaskan polutan udara berbahaya seperti benzena, aldehida, dan lainnya. Saat ini, FCV memberikan efisiensi energi yang sangat tinggi (lebih dari 30%). Ini berarti hampir dua kali dari mesin bensin (15% sampai 20%). FCV juga mampu mempertahankan efisiensi yang tinggi dalam rentang output mesin yang rendah.

Gas alam, ethanol, dan berbagai jenis bahan bakar lain yang berasal bukan dari minyak dapat digunakan untuk FCV. Hal ini menandakan bahwa fuel cell tetap bisa beoperasi saat cadangan minyak habis di masa mendatang. Selain itu, hidrogen dapat diproduksi melalui proses tenaga surya, biomassa, dan sumber-sumber energi bersih dan terbarukan lainnya untuk mengurangi efek lingkungan.

Fuel cell menghasilkan listrik dengan reaksi elektrokimia. Dengan demikian, fuel cell menghasilkan tingkat noise yang jauh lebih rendah daripada mobil dengan mesin bensin. Kendaraan fuel cell memberikan kenyamanan dan mengurangi kebisingan kota. Mobil listrik perlu memakan waktu yang relatif lama untuk pengisian baterai. Di sisi lain, kendaraan kendaraan fuel cell dapat dilakukan pengisian hidrogen dalam waktu yang relatif singkat, seperti halnya mobil bensin. Kendaraan fuel cell dapat menempuh jarak tempuh yang lebih jauh dengan satu pengisian bahan bakar dibandingkan mobil listrik. Jarak tempuh ini diharapkan menjadi sebanding dengan mobil bensin.

D. Proton Exchange Membrane Fuel Cells (PEMFC)

Proton Exchange Membrane Fuel Cells (PEMFC) adalah salah satu jenis sel bahan bakar yang dikembangkan untuk aplikasi transportasi dan aplikasi sel bahan bakar portabel. Fitur pembeda PEMFC dari jenis lain terutama pada rentang temperatur/ tekanan yang lebih rendah (50 hingga 100 °C). PEMFC menghasilkan listrik dan beroperasi pada prinsip yang berlawanan dengan elektrolisis PEM, yang mengkonsumsi listrik. Ilustrasi PEMFC disajikan dalam Gambar 1.12 sebagai berikut.

Gambar 1.12Proton Exchange Fuel Cell

(sumber : fuelcelltoday)

Spesifikasi dan karakteristik PEMFC:

- Cairan elektrolit yang digunakan berbasis air (asam membran polimer)

- Menggunakan katalis berbasis platinum pada kedua elektroda (anoda dan katoda).

- Bahan bakar yang digunakan hydrogen (H2).

- Beroperasi pada temperatur kerja yang relatif rendah (dibawah 100 °C)

- Varian yang bekerja pada temperatur yang relatif tinggi menggunakan asam berbasis elektrolit mineral (dapat beroperasi sampai 200 °C).

- Besar kecilnya output listrik yang dihasilkan dapat bervariasi tergantung konstruksi dan kapasitasnya.

- Fuel celljenis PEMFC cocok untuk kendaraan, baik dengan sistem tunggal (fuel cell saja) atau dengan sistem hybrid (fuel cell-gasoline, atau model lain).

Selain PEMFC, model lain dari fuel cell antara lain Direct Methanol Fuel Cells (DMFC), Phosphoric Acid Fuel Cells (PAFC), Alkaline Fuel Cells (AFC), Solid Oxide Fuel Cells (SOFC), dan Molten Carbonate Fuel Cells (MCFC). Setiap jenis fuel cell memiliki karakteristik dan peruntukan yang berbeda seperti untuk kepentingan pembangkit listrik skala kecil dan bersifat portable ((DMFC), sistem pembangkit listrik stasioner skala besar (PAFC, SOFC, MCFC), dan pendukung perangkat luar angkasa (AFC) [14].

1.1.3. Kedaraan Listrik (Electric Vehicle)

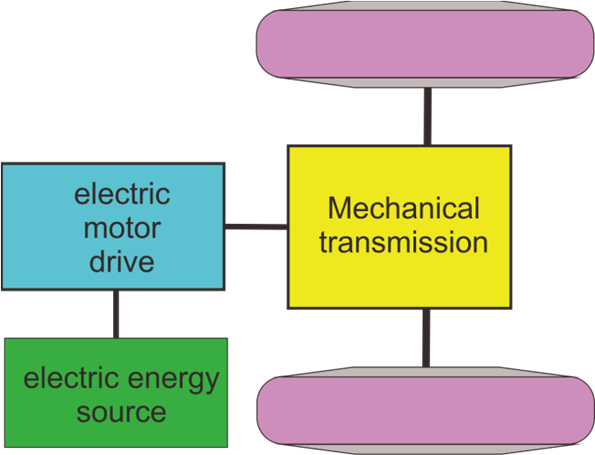

Kendaraan listrik/ Electric vehicle (EV) menggunakan motor listrik sebagai tenaga pemutar poros (traksi). Sumber energi untuk motor listrik dapat disuplai dari baterai, sel bahan bakar (fuel cell), ultracapacitors, atau dari sumber energi yang lain. Kendaraan listrik memiliki banyak keuntungan dibandingkan dengan kendaraan konvensional dengan mesin pembakaran dalam (ICE). Keuntungan ini seperti tidak adanya emisi, efisiensi tinggi, bebas dari ketergantungan minyak, rendah getaran, dan mudah dioperasikan. Namun demikian, seperti halnya fuel cell, keterbatasan jarak tempuh dan biaya kepemilikan yang relatif tinggi, membuat komersialisasi mobil listrik masih terkendala [15].

Prinsip-prinsip operasional dan mendasar dalam EV dan mesin pembakaran dalam memiliki beberapa kemiripan, yaitu mengubah sebuah bentuk energi kimia menjadi energi mekanik. Namun demikian, beberapa perbedaan sangat nampak seperti penggunaan tangki bahan bakar pada kendaraan konvensional yang digantikan dengan peran baterai pada EV. Penggerak mula pada kendaraan konvensional menggunakan ICE sedangkan pada EV menggunakan motor listrik. Perbedaan lain adalah konsep dan persyaratan pada mekanisme sistem pemindah daya dan sistem transmisinya [16]. Gambar 1.13 berikut menyajikan sebuah diagram propulsi EV, dimana sumber energi memasok listrik ke motor penggerak, kemudian motor penggerak memutar roda kendaraan melalui penguat mekanikal.

Gambar 1.13 Konsep dasar Kendaraan Listrik

1.1.4. Kendaraan Listrik Hybrid

Kendaraan konvensional dengan mesin pembakaran dalam (ICE) menghasilkan kinerja yang baik dan jangkauan operasi yang relatif panjang. Keuntungan ini diperoleh dari karakteristik bahan bakar minyak bumi yang memiliki kepadatan energi yang tinggi. Namun demikian, kendaraan konvensional memiliki kelemahan, diantaranya konsumsi bahan bakar yang tinggi, efisiensinya rendah, dan pencemaran lingkungan. Kendaraan listrik (EV) bertenaga baterai memiliki beberapa keunggulan dibandingkan kendaraan konvensional, seperti efisiensi energi yang tinggi dan tidak menyebabkan polusi lingkungan. Namun, kinerja utama, terutama jangkauan operasi per pengisian baterai, jauh lebih rendah daripada kendaraan ICE. Hal ini karena kandungan energi baterai yang lebih rendah dari dari kandungan energi bensin. Kendaraan listrik hybrid (HEV) menggunakan dua sumber daya (primer dan sekunder). Konsep ini memiliki keuntungan dari kedua kendaraan ICE dan EV, sekaligus mengatasi kelemahan (dis-advantages) dari keduanya. Sistem pemindah daya pada kendaraan hybrid memiliki desain khusus untuk dapat mengakomodasi sumber daya primer dan sekunder. Sebuah contoh tampilan LDV Hybrid disajikan pada Gambar 1.14 sebagai berikut.

Gambar 1.14 Contoh kendaraan HEV

(https://www.statisticbrain.com/hybrid–electric–vehicle–statistics/)

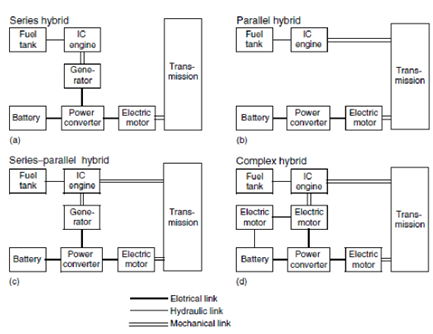

Secara umum, kendaraan dapat memiliki lebih dari satu sumber energi dan mesin pengkonversi energi, seperti bensin (atau solar)-ICE, hydrogen-fuel cell-motor listrik, baterai-motor listrik, dan sebagainya. Kendaraan yang memiliki dua atau lebih sumber energi dan converter energi disebut kendaraan hybrid. Sebuah kendaraan hybrid dengan powertrain listrik disebut Hybrid Electric Vehicle (HEV).

Sebuah kendaraan hybrid biasanya terdiri dari tidak lebih dari dua powertrain system. Lebih dari dua konfigurasi powertrain akan menyulitkan sistem. Untuk tujuan mendapatkan kembali bagian dari energi pengereman yang didisipasikan dalam bentuk panas pada kendaraan konvensional ICE, sistem hybrid biasanya memiliki sumber energi dua arah. Beberapa konsep konfigurasi sumber daya pada kendaraan hybrid disajikan dalam Gambar 2.15 berikut.

Gambar 1.15 Konfigurasi powertrain pada HEV: (a) sistem seri, (b) Sistem paralel, (c) Kombinasi seri-paralel, dan (d) sistem kompleks

Original source: Muji Setiyo & Suyitno, Teknologi Kendaraan Berbahan Bakar LPG

Referensi

[11] R. Bosch, Bosch D-jetronic. Stuttgart: Robert Bosch GmbH, 1995.

[12] R. Bosch, “BOSCH L-Jetronic Injection Manual.” Robert Bosch GmbH, Stuttgart, pp. 1–37, 95AD.

[13] Hyundai Training Support & Development, COMMON RAIL BOSCH. Hyundai Motor Company.

[14] Fuel Cell Today, “Fuel Cell Today, the leading authority on fuel cells.” [Online]. Available: http://www.fuelcelltoday.com/. [Accessed: 11-Mar-2018].

[15] M. Messagie, K. Lebeau, T. Coosemans, C. Macharis, and J. Van Mierlo, “Environmental and financial evaluation of passenger vehicle technologies in Belgium,” Sustainability (Switzerland), vol. 5, no. 12, pp. 5020–5033, 2013.

[16] M. Eshani, Y. Gao, S. Gay, and A. Emadi, Modern electric, hybrid electric and fuel cell vehicles 2nd. Edition. 2010.