Injeksi bahan bakar langsung (direct fuel injection) adalah teknologi pengiriman bahan bakar yang memungkinkan mesin bensin (spark ignition, S.I) membakar bahan bakar lebih efisien, menghasilkan torsi yang lebih tinggi, emisi yang lebih bersih, dan meningkatkan penghematan bahan bakar. Istilah injeksi bahan bakar langsung khusus untuk mesin spark ignition kemudian secara luas dikenal dengan Gasoline Direct Injection (GDI). Istilah spark ignition sendiri tidak hanya mewakili bensin sebagai bahan bakar, namun juga bahan bakar lain seperti Liquefied Petroleum Gas (LPG), Compressed Natural Gas (CNG), ethanol, dan semua bahan bakar yang dipekerjakan untuk mesin spark ignition.

Sejarah dan Perkembangan GDI

Aplikasi pertama dari injeksi langsung pada mesin bensin adalah mesin Hesselman, yang ditemukan oleh insinyur Swedia Jonas Hesselman pada tahun 1925. Mesin Hesselman menggunakan campuran bahan bakar yang kurus dan menyuntikkan bahan bakar pada akhir langkah kompresi yang kemudian dinyalakan dengan busi. Mesin Hesselman memiliki rasio kompresi rendah dan dirancang untuk bekerja dengan bahan bakar minyak berat. Injeksi bensin langsung juga digunakan di pesawat terbang selama Perang Dunia II untuk mencegah matinya mesin selama manuver udara berkecepatan tinggi, yaitu di German Junkers Jumo 210 dan Daimler-Benz DB 601 (1937), Soviet Shvetsov ASH-82 FN (1943) dan American Wright R-3350 (1944).

Sistem injeksi langsung otomotif pertama dikembangkan oleh Bosch, kemudian dikembangkan oleh Goliath dan Gutbrod pada tahun 1952 dan Mercedes-Benz 300SL tahun 1955. Itu adalah mobil pertama dengan injeksi bahan bakar langsung serial. Injektor bahan bakar Bosch ditempatkan di lubang di dinding silinder sebagai pengganti busi, dan busi dipindahkan ke kepala silinder. Saat itu, karena mahalnya biaya, injeksi bahan bakar tidak langsung banyak digunakan.

Kemudian, pada awal tahun 1970-an, dilakukan penelitian dengan dukungan American Motors Corporation (AMC) untuk mengembangkan Direct Fuel Injection (SCFI). Mesin pembakaran AMC konvensional telah direvisi dengan mendesaian ulang bentuk kepala silinder. Namun, karena system dikendalikan secara mekanis, ada banyak masalah teknis dengan teknologi tersebut. Pada akhir 1970-an, Ford Motor Company mengembangkan sistem injeksi langsung bertingkat, mesinnya disebut “ProCo” dan menggunakan pompa tekanan tinggi dan injektor langsung yang unik. Setidaknya, seratus lima belas mobil Crown Victoria V8 dibuat oleh Ford di Atlanta, Hapeville. Proyek ini ditangguhkan karena alasan teknis karena sistem kontrol elektronik masih sangat primitif dan biaya pompa serta injektor sangat tinggi. Selain itu, ada juga masalah dengan emisi nitrogen oksida yang melebihi standar Environmental Protection Agency (EPA). Katalis tiga arah yang digunakan ternyata juga merupakan salah satu kendala karena harganya mahal.

Pada tahun 1996, system injeksi langsung bensin elektronik modern pertama kali muncul, dikembangkan oleh Mitsubishi. Aplikasi pertama adalah mesin GDI di 1.8L Mitsubishi Galant/Legnum 4G93, yang kemudian dibawa ke Eropa pada tahun 1997 di Mitsubishi Carisma. Di Eropa, karena standar yang ketat, masalah emisi gas buang muncul, dan ternyata konsumsi bahan bakar lebih tinggi dari yang diperkirakan. Selanjutnya, pada tahun 1997, mesin enam silinder pertama GDI muncul, 6G74 3.5L V6. Mitsubishi telah mengadopsi teknologi ini secara luas dan telah memproduksi lebih dari satu juta mesin GDI. Pada tahun 1997, Nissan Leopard VQ30DD dengan injeksi langsung juga diluncurkan. Akhirnya, teknologi GDI juga dijual oleh Mitsubishi ke PSA Peugeot Citroën, Hyundai dan Volvo.

Pada tahun 1998 Toyota mengembangkan sistem injeksi langsung D4 dan muncul di berbagai kendaraan di pasar Jepang dengan mesin SZ dan NZ. Toyota kemudian memperkenalkan sistem D4 ke pasar Eropa untuk mesin 1AZ-FSE pada tahun 2001 pada model Avensis. Empat tahun kemudian, Lexus GS 300 dengan mesin 3GR-FSE memasuki pasar AS pada tahun 2005. Pada mesin 2GR-FSE V6, Toyota menggunakan sistem injeksi langsung yang lebih canggih yang menggabungkan injeksi langsung dan tidak langsung dengan dua injektor per silinder, dimana injektor bahan bakar tidak langsung tradisional bertekanan rendah dan injector bahan bakar langsung bertekanan tinggi.

Pada tahun 1999, Renault memperkenalkan 2.0 IDE (Essence Direct Injection) pada Megane. Untuk mendapatkan campuran ramping, Renault menggunakan tingkat resirkulasi gas buang yang tinggi untuk meningkatkan efisiensi pada beban mesin rendah, sementara injeksi langsung memusatkan campuran bahan bakar di sekitar percikan api.

Pada tahun 2000, Grup Volkswagen meluncurkan mesin bensin injeksi langsung di Volkswagen Lupo 1.4L (FSI). Teknologi tersebut diadaptasi dari prototipe balap Audi Le Mans R8. Grup Volkswagen menggunakan injeksi langsung pada FSI 2.0L turbo-charged dan naturally aspirated. Kemudian, unit 2.0L diperkenalkan pada 2003 untuk model Audi A4. PSA Peugeot Citroën menghadirkan mesin GDI (HPi) pertamanya pada tahun 2000 dengan Citroen C5 dan Peugeot 406. Itu adalah 2.0 liter, 16 katup EW10 D dengan 140 hp (104 kW), sistem ini diproduksi di bawah lisensi dari Mitsubishi. Pada tahun 2002, muncul mesin direct injection Alfa Romeo 156 JTS (Jet Thrust Stechiometry), teknologi ini sekarang digunakan di hampir semua mesin Alfa Romeo.

Pada tahun 2003, mesin injeksi langsung 1.8L Duratec SCi baru muncul di Ford Mondeo. Pada tahun 2003, BMW juga memperkenalkan sistem injeksi langsung tekanan rendah untuk mesin N73 V12. Pada tahun 2006, generasi kedua Injeksi Presisi Tinggi (HPI) diperkenalkan pada N54 turbocharged baru, yang menggunakan injektor tekanan tinggi. PSA bekerja sama dengan BMW pada mesin baru yang memulai debutnya pada tahun 2007 di MINI Cooper S. Sementara itu, Honda telah merilis sistem injeksi langsungnya sendiri yang dijual di Jepang di mana injektor ditempatkan langsung di atas silinder secara tegak lurus, bukan miring.

Pada tahun 2004, General Motors merilis tiga mesin injeksi langsung: versi 2.2 L Ecotec 155 hp (116 kW) yang digunakan di Opel/Vauxhall Vectra dan Signum pada tahun 2005, Ecotec 2.0 L turbocharged di Opel GT baru, mesin GDI pertama. Perusahaan Renult menarik diri dari produksi mesin IDE, alasan resminya adalah sulitnya memenuhi standar kemurnian gas buang, khususnya NOx, dan secara tidak resmi karena masalah lain yang terkait dengan output daya. Pada tahun 2005, Mazda memperkenalkan versi injeksi langsungnya sendiri pada MAZDASPEED6 dan kemudian pada CX-7.

Pada tahun 2006, BMW merilis versi baru mesin N54 twin turbo untuk 335i Coupe, dan kemudian 335i Sedan, seri 535i dan model 135i. Mercedes-Benz telah mengembangkan injeksi langsung CGI untuk 350 CLS CGI, injektor langsung piezoelektrik telah dikembangkan pada CLS 350 CGI menawarkan 292 BHP. Pada tahun 2007, Ford memperkenalkan Ford EcoBoost barunya dengan teknologi mesin untuk berbagai kendaraan global (dari truk kecil hingga besar). Kemudian, pada tahun 2008, BMW X6 xDrive50i meluncurkan mesin injeksi langsung Twin Turbo N63 V8.

Pada tahun 2009, Ferrari mulai menjual model injeksi langsung California dan mengumumkan bahwa 458 Italia barunya juga akan dilengkapi dengan sistem injeksi langsung. Porsche juga mulai menjual 997 dan Cayman yang dilengkapi dengan injeksi langsung. Ford telah memproduksi Taurus SHO generasi berikutnya dan Flex dengan injeksi langsung 3.5 L twin-turbo EcoBoost V-6. Holden juga menambahkan dua mesin injeksi langsung untuk varian V6 Commodores dengan nama Direct Injection Spark Ignition.

Pada 2010, Infiniti memproduksi mesin injeksi langsung M56. Motus Motorcycles mengembangkan mesin injeksi langsung Katech KMV4 untuk penggerak sepeda motor MST. Pada tahun 2011. Hyundai Sonata memperkenalkan mesin GDI, termasuk turbocharged 2.0 liter bertenaga 274 hp. Pada tahun 2014, semua mesin Mazda menggunakan injeksi langsung SkyActiv, artinya semua kendaraan Mazda baru dilengkapi dengan GDI.

Injeksi Tidak Langsung vs Injeksi Langsung

Seperti diketahui, mesin bensin konvensional bekerja dengan cara menghisap campuran bensin dan udara ke dalam silinder, mengompresinya dengan piston, dan menyalakannya dengan percikan api dari busi. Ledakan yang dihasilkan dalam ruang bakar mendorong piston ke bawah, menghasilkan torsi untuk memutar poros engkol. Sistem injeksi bahan bakar tidak langsung tradisional mencampur bensin dan udara di sepanjang intake manifold (Gambar 1.a). Dalam sistem injeksi langsung, udara dan bensin tidak dicampur terlebih dahulu, dimana udara masuk melalui intake manifold, kemudian bensin disuntikkan langsung ke dalam silinder (Gambar 1.b). Metode pemasukan udara murni ini dapat meningkatkan efisiensi volumetrik, meskipun tanpa super charger.

Gambar 1. Sistem injeksi bahan bakar pada mesin spark ignition: (a) injeksi tidak langsung dan (b) sistem injeksi langsung

Konsep Pencampuran Udara dan Bahan Bakar

Sebagai pengganti mesin Port Fuel Injection (PFI) dimana bahan bakar diinjeksikan melalui port, pada mesin GDI, bahan bakar diinjeksikan langsung ke dalam silinder dengan tekanan tinggi. Pada langkah induksi, hanya udara yang mengalir dari intake valve yang terbuka dan masuk ke dalam silinder. Konsep ini memastikan kontrol yang lebih baik dari proses injeksi dan khususnya memberikan injeksi bahan bakar yang tepat selama langkah kompresi, ketika katup masuk ditutup.

Pada mesin GDI, bahan bakar diinjeksikan ke dalam silinder dengan tekanan yang sangat tinggi untuk membantu proses atomisasi dan penguapan. Pada mesin PFI, film cairan terbentuk di area intake valve, yang menyebabkan suplai bahan bakar tertunda terutama selama start dingin, sehingga perlu untuk meningkatkan jumlah bahan bakar untuk campuran stoikiometri yang ideal. “Pengisian bahan bakar berlebihan” ini menyebabkan peningkatan emisi HC selama start dingin.

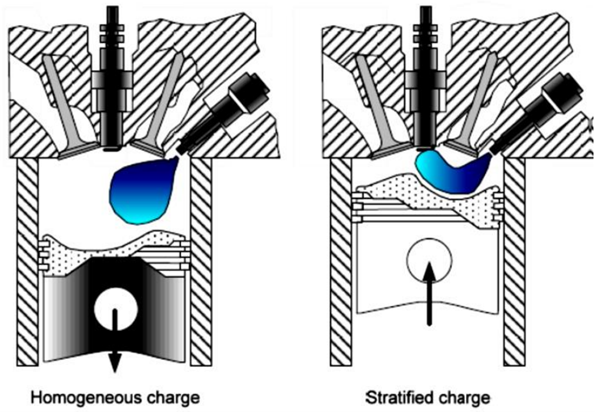

Pada mesin GDI diimplementasikan dua mode pengisian dasar, stratified dan homogeneous charge. Pada kondisi beban parsial, digunakan stratified charge atau late injection, yaitu bahan bakar diinjeksikan selama langkah kompresi untuk mensuplai stratified charge. Mesin dapat dioperasikan pada rasio udara-bahan bakar melebihi 100 dan pengoperasian tanpa throttle sepenuhnya juga dimungkinkan, tetapi mesin dicekik sedikit di zona ini dan rasio udara-bahan bakar dikontrol berkisar antara 30 hingga 40 untuk menghasilkan Resirkulasi Gas Buang (EGR) yang besar dan untuk memasok vakum untuk sistem rem. Pada putaran tinggi, campuran homogen diperlukan, dimana bahan bakar diinjeksikan selama langkah isap sehingga menghasilkan campuran yang homogen. Pada sebagian besar mode ini, mesin dioperasikan dalam kondisi stoikiometrik atau sedikit kaya pada beban penuh. Pada saat mesin beroperasi pada mode muatan homogen, penyesuaian beban mesin dilakukan dengan throttling sedangkan selama pengoperasian dengan muatan stratified, mesin berjalan dengan kondisi unthrottled dan beban mesin disesuaikan dengan rasio ekivalensi bahan bakar/udara.

Gambar 2 Mode homogen dan stratified charge

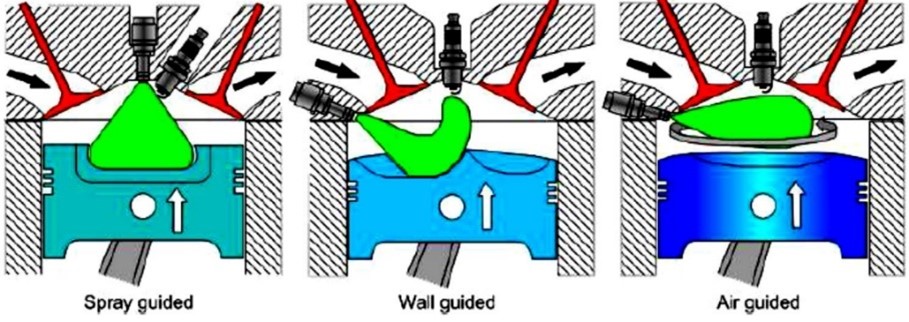

Dalam operasi bertingkat, tiga sistem pembakaran digunakan untuk membentuk campuran yang mudah terbakar di dekat busi pada penyalaan instan, yaitu wall-guided, air-guided and spray-guided combustion systems. Perbedaan antara 3 sistem tersebut adalah pada metode yang digunakan, sebagaimana diilustrasikan pada Gambar 3.

Gambar 3 Perbedaan spray-guided, wall-guided, and air-guided combustion systems pada stratified charge

Wall-guided direct injection

Pada mesin dengan wall-guided direct injection, jarak antara busi dan injektor relatif tinggi, yang mengarahkan bahan bakar ke arah busi. Saluran pemasukan udara yang didesain khusus untuk membentuk pusaran dan gerakan khusus (tumble) diperlukan dan waktu pengapian harus dimajukan dengan sangat tepat. Pada suhu mesin yang rendah, beberapa bagian bahan bakar pada piston yang relatif dingin menjadi sangat dingin, sehingga tidak dapat terbakar dengan baik. Mesin dengan wall-guided direct injection dapat menghasilkan emisi hidrokarbon yang tinggi karena pembakaran yang tidak sempurna.

Air-guided direct injection

Seperti pada mesin dengan wall-guided injection, pada mesin dengan air-guided injection, jarak antara busi dan injektor relatif tinggi. Bahan bakar relatif tidak bersentuhan dengan bagian mesin yang dingin seperti dinding silinder dan piston. Bahan bakar tidak lagi disemprotkan ke rongga pusaran, namun diarahkan ke busi oleh udara masuk. Oleh karena itu, udara masuk harus memiliki putaran khusus atau gerakan khusus (tumble) untuk mengarahkan bahan bakar ke busi. Gerakan pusaran atau tumble ini harus dipertahankan dalam jangka waktu yang relatif lama, agar semua bahan bakar terdorong ke arah busi. Namun demikian, ini mengurangi efisiensi pengisian daya mesin dan juga output daya.

Spray-guided direct injection

Pada mesin dengan spray-guided direct injection, jarak antara busi dan injector relatif dekat. Injektor dan busi terletak di antara katup silinder. Pembentukan campuran terjadi sangat cepat dan cenderung tidak homogen, artinya ada kabut bahan bakar dengan rasio udara yang sangat rendah di tengahnya, dan rasio udara yang sangat tinggi di tepinya, dinyalakan di antara dua “zona” ini. Penyalaan terjadi segera setelah injeksi untuk meningkatkan efisiensi mesin. Busi harus ditempatkan sedemikian rupa, persis di zona di mana campuran dapat menyala. Toleransi harus sangat rendah, karena ketidaksejajaran sedikit saja dapat mengakibatkan penurunan pembakaran yang drastis. Busi harus mampu menahan kejutan termal dengan sangat baik. Pada kecepatan piston yang rendah, kecepatan relatif udara/bahan bakar rendah, yang dapat menyebabkan bahan bakar tidak menguap dengan baik, mengakibatkan campuran kaya dan tidak terbakar dengan baik, dan menyebabkan penumpukan karbon. Pada kecepatan piston yang tinggi, bahan bakar menyebar lebih jauh di dalam silinder, yang dapat memaksa bagian campuran yang mudah terbakar menjauh dari busi, sehingga campuran udara/bahan bakar tidak dapat terbakar lagi.

Mode Operasi GDI

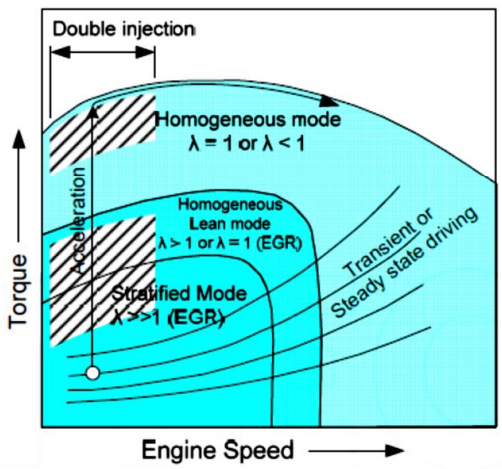

Mesin GDI beroperasi pada mode pengoperasian yang berbeda tergantung pada beban dan kecepatan mesin untuk pengoperasian mesin yang stabil dan efisien. Mesin ini memiliki tiga mode pengoperasian dasar: (1) bertingkat dengan campuran kurus keseluruhan, (2) homogen dengan campuran kurus, dan (3) homogen dengan campuran stoikiometri. Mesin GDI dioperasikan dengan mode stoikiometri bertingkat, ramping homogen, dan homogen; masing-masing pada beban dan kecepatan rendah, pada beban dan kecepatan sedang, serta pada beban dan kecepatan tinggi. ECU secara terus-menerus memilih satu di antara mode pengoperasian yang sesuai, dimana setiap mode ditentukan oleh rasio udara-bahan bakar. Rasio udara-bahan bakar stoikiometrik untuk bensin adalah 14,7:1 berbasis massa, tetapi mode ultra-lean (muatan stratifikasi) dapat mencapai rasio setinggi 65:1, jauh lebih ramping daripada campuran konvensional dan sangat mengurangi konsumsi bahan bakar.

Mode stratified-charge digunakan untuk kondisi beban ringan, pada kecepatan konstan atau rendah, di mana tidak diperlukan akselerasi. Bahan bakar harus diinjeksi sesaat sebelum penyalaan, sehingga sejumlah kecil campuran udara-bahan bakar ditempatkan secara optimal di dekat busi. Ini memungkinkan penggunaan campuran ultra-lean dengan rasio udara-bahan bakar yang sangat tinggi, yang tidak mungkin dilakukan dengan karburator tradisional atau bahkan port injeksi. Lean burn meningkatkan emisi NOx dan EGR dipekerjakan untuk mengurangi NOx. Area operasi bertingkat dibatasi oleh beban dan kecepatan. Pada beban tinggi, campuran dalam mode bertingkat bisa menjadi terlalu kaya, sehingga jelaga dapat terbentuk. Pada kecepatan tinggi, tidak mungkin memberikan stratifikasi yang memadai karena turbulensi yang tinggi di dalam silinder. Oleh karena itu, pada rentang beban dan kecepatan yang lebih tinggi, mesin dioperasikan dalam mode homogen untuk mendapatkan emisi rendah dan torsi tinggi.

Gambar 4 Mode pengoperasian mesin GDI

Mode homogen digunakan untuk akselerasi, beban penuh, dan kecepatan mesin tinggi. Campuran udara-bahan bakar homogen rasionya stoikiometrik atau sedikit lebih kaya daripada stoikiometrik. Karena bahan bakar diinjeksikan selama langkah hisap, ada cukup waktu untuk campuran bahan bakar-udara yang baik. Dalam mode ini, saat mesin beroperasi dengan campuran stoikiometrik, emisi NOx berkurang dan karena itu EGR tidak diaktifkan. Di area transien, mesin dapat dioperasikan dalam mode ramping homogen untuk mengoptimalkan konsumsi bahan bakar, pada kondisi beban dan kecepatan sedang. Dalam mode ini, bahan bakar diinjeksikan selama langkah isap. Campuran bahan bakar udara homogen dan rasio A/F ramping atau stoikiometrik.

Mode operasi lainnya adalah mode homogen-stratifikasi. Mode ini digunakan pada kondisi akselerasi saat beralih dari mode bertingkat ke mode homogen. Injeksi dua tahap (injeksi ganda) diterapkan. Bahan bakar yang tersisa diinjeksikan pada injeksi sekunder dan langkah kompresi. Injeksi ganda dibuat untuk mengurangi emisi jelaga dan mengurangi konsumsi bahan bakar pada kecepatan engine rendah di area transisi antara operasi bertingkat dan homogen. Injeksi ganda juga dapat digunakan untuk memanaskan katalis secara cepat dengan mode operasi stratifikasi ramping. Pada kecepatan rendah dan beban tinggi, durasi pembakaran panjang dan temperatur tinggi. Oleh karena itu, mesin cenderung mengalami knocking. Pada mode pengisian homogen ini, dengan menggunakan injeksi ganda pada beban penuh dan dengan mengurangi waktu pengapian, knocking dapat dicegah.

Fitur Utama GDI

Sistem Suplai Bahan Bakar dari Tangki

Sistem injeksi langsung didukung dengan pompa bahan bakar elektrik yang dilengkapi dengan sensor level bahan bakar dan filter bahan bakar untuk mensuplai bensin pada tekanan 6 bar. Pompa suplai bahan bakar ini terendam dalam tangka. Sistem pendinginan pompa diperoleh dari bensin itu sendiri yang mengkompensasi panas akibat rotasi pompa. Gambar 5 menyajikan contoh pompa suplai bahan bakar.

Gambar 5 Pompa suplai bahan bakar

Injeksi Bahan Bakar

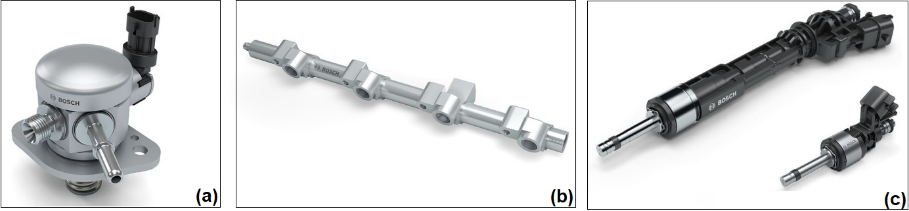

Mesin bensin dengan injeksi langsung menghasilkan campuran udara-bahan bakar langsung di dalam ruang bakar, dimana hanya udara segar yang mengalir melalui intake manifold saat katup masuk terbuka. Bahan bakar diinjeksikan langsung ke ruang bakar dengan injektor bertekanan tinggi (Gambar 6c). Pengkabutan bahan bakar dalam ruang bakar menyerap kalor dari udara dalam ruang bakar yang menimbulkan efek pendinginan. Ini meningkatkan kompresi mesin yang lebih tinggi dan meningkatkan efisiensi, yang membantu mengurangi konsumsi bahan bakar dan meningkatkan torsi. Dalam sistem injeksi langsung, sirkuit tekanan tinggi diumpankan melalui pompa tekanan tinggi (Gambar 6a), yang memasok tekanan bahan bakar di rel bahan bakar hingga 350 bar. Injektor tekanan tinggi dipasang pada rel bahan bakar (Gambar 6b) dan menyemprotkan bahan bakar pada tekanan tinggi dengan sangat cepat untuk memberikan persiapan campuran yang optimal langsung di ruang bakar.

Gambar 6 Komponen injeksi langsung: (a) Pompa tekanan tinggi, (b) rel bahan bakar, dan (c) injector tekanan tinggi

Pengapian

Mesin bensin membutuhkan percikan api untuk membakar campuran udara-bahan bakar di dalam silinder. Busi menghasilkan percikan api dari tegangan tinggi yang dihasilkan oleh koil pengapian. Koil pengapian mengubah energi listrik dari baterai menjadi tegangan pengapian.

Electronic Control Unit (ECU)

ECU mengontrol berbagai fungsi yang harus dipenuhi sistem manajemen mesin modern. ECU menerima informasi torsi mesin sebagai variabel referensi utama, kemudian secara efisien menyesuaikan campuran udara-bahan bakar yang diperlukan, waktu pengapian, dan pengolahan gas buang.

Pengolahan Gas Buang

Pengolahan gas buang mendukung produsen kendaraan dalam memenuhi standar emisi internasional, misalnya dengan menambahkan katalitik. Penggunaan sensor lambda memberikan kontrol emisi yang lebih efektif. Tujuan dari mekanisme ini adalah untuk selalu mencapai rasio udara-bahan bakar pada level stoikiometri (λ=1). Dengan proses pembakaran homogen (λ=1), pengolahan gas buang yang optimal dapat dipastikan dengan mengontrol rasio udara-bahan bakar stoikiometri dan menggunakan 3-way catalytic converter. Dalam kasus pembakaran campuran kurus (lean), λ>1, kelebihan udara di ruang bakar menghasilkan nitrogen oksida yang tidak diinginkan di dalam gas buang selama proses pembakaran. Nitrogen oksida diarahkan ke konverter katalitik tambahan untuk dihilangkan.

Dual System

Bosch mengkombinasikan direct injection dengan port injection (Lihat Gambar 7). Kombinasi ini dimaksudkan untuk menggabungkan dua keuntungan yang dimiliki masing-masing. Setiap sistem injeksi memberikan keuntungannya dalam hal efisiensi bahan bakar dan jumlah partikel yang dipancarkan dalam kondisi pengoperasian yang berbeda. Port injection memberikan kinerja yang baik terkait kerugian gesekan pada operasi beban parsial, sementara direct injection unggul pada beban penuh dengan peningkatan batas knocking. Dengan homogenisasi campuran yang baik, port injection menghasilkan lebih sedikit partikel berbahaya, memiliki tingkat kebisingan yang lebih rendah, dan mengonsumsi lebih sedikit bahan bakar pada beban rendah karena kehilangan gesekan yang lebih rendah dibandingkan dengan direct injection. Oleh karena itu, penggabungan ini memberikan keuntungan dalam hal konsumsi bahan bakar dan emisi – baik pada beban parsial maupun beban penuh.

Gambar 7 Dual system dari Bosch, menggabungkan port injection dan direct injection

Hyunday Theta Direct Injection

Tahun 2009, Hyundai Motor Company meluncurkan 2.4 Theta II GDI, mesin Gasoline Direct Injection pertama yang dipromosikan sebagai salah satu mesin rendah emisi. GDI menurunkan emisi sambil meningkatkan output daya dan meningkatkan penghematan bahan bakar. Dengan rasio kompresi 11,3:1, 2.4 Theta II GDI menghasilkan 201ps@6300rpm dan 25,5kg.m @ 4250 rpm. Salah satu keterbatasan serius pada injeksi bahan bakar konvensional adalah ketika putaran mesin meningkat, waktu pembukaan dan penutupan katup semakin pendek, sehingga mengurangi waktu yang tersedia untuk menginjeksikan bahan bakar. GDI menutupi masalah ini dengan memposisikan injektor bahan bakar di lokasi yang paling optimal, langsung di dalam ruang bakar. Dengan jalur yang lebih pendek, diperoleh kontrol pembakaran yang jauh lebih baik, dimana pompa bahan bakar bertekanan tinggi menginjeksikan bahan bakar pada tekanan hingga 150 bar, dalam jumlah dan interval yang tepat.

Gambar 8 Mesin Hyundai Theta dengan Teknologi GDI

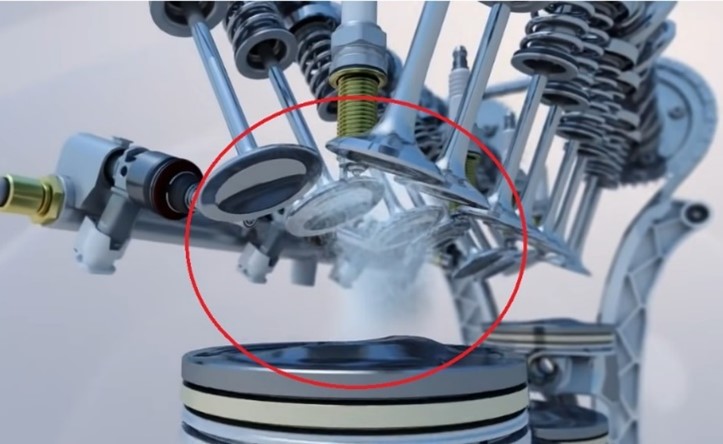

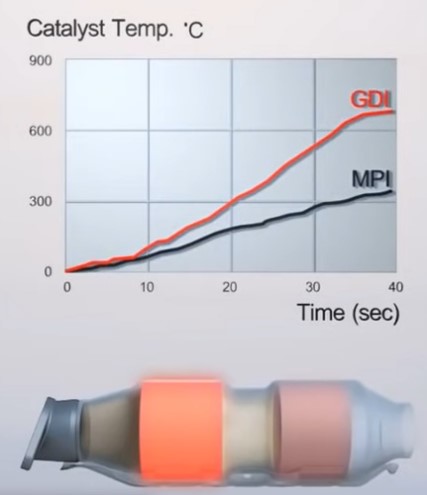

Pada mesin Hyundai Theta, injeksi dibagi menjadi dua fase untuk mencapai pembakaran optimal: pada fase pertama, injeksi pilot dan pengapian memicu langkah tenaga piston ke bawah. Kemudian, pada fase injeksi utama, saat piston turun, bahan bakar yang lebih banyak diinjeksikan dan dinyalakan. Teknik injeksi terpisah ini mengurangi beban pada katalitik konverter dan membantu menurunkan emisi. Hal ini sangat bermanfaat selama start dingin saat emisi tertinggi karena katalis belum mencapai suhu operasi optimalnya. Split-injeksi memungkinkan katalitik konverter untuk mencapai suhu operasi optimal lebih cepat sehingga mengurangi emisi sebesar 25% selama start dingin dan memenuhi standar ULEV-2 dan PZEV dari California Air Resources Board.

Gambar 9 Pembentukan campuran dalam silinder

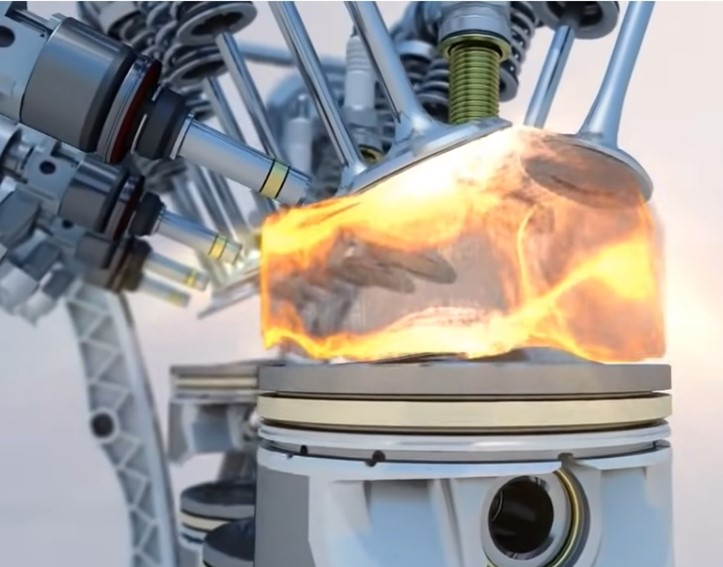

Gambar 10 Penyebaran api pembakaran untuk mendorong piston

Gambar 11 Temperatur katalitik converter pada mesin GDI dan MPI

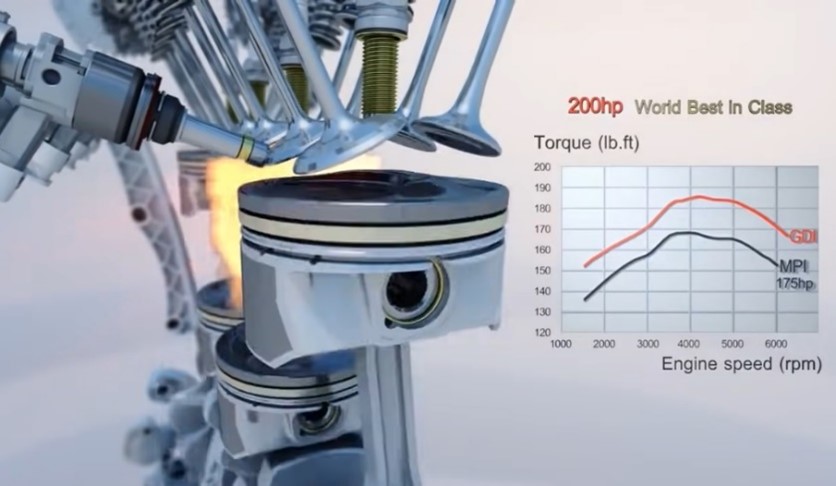

Manfaat GDI lainnya termasuk peningkatan kinerja dinamis dan jarak tempuh yang lebih baik, dengan konsumsi bahan bakar yang sama. Dibandingkan dengan mesin konvensional dengan jarak tempuh yang sama, GDI memberikan torsi 7% lebih banyak pada putaran rendah dan torsi 12% lebih banyak pada putaran tinggi. Secara keseluruhan, mobil Hyundai yang dilengkapi dengan mesin GDI akan mendapatkan jarak tempuh sekitar 10% lebih baik daripada kendaraan yang dilengkapi dengan mesin injeksi bahan bakar multi-port konvensional.

Gambar 12 Perbandingan output GDI dan MPI

Animasi Hyundai’s New Theta Engine with GDI (Gasoline Direct Injection) Technology

Keuntungan Injeksi Bahan Bakar Langsung

Sistem injeksi langsung bekerja secara elektromekanikal yang dikombinasikan dengan manajemen komputer yang sangat presisi. Teknologi injeksi langsung memungkinkan kontrol yang lebih akurat, yaitu jumlah bahan bakar yang diinjeksikan dan waktu injeksi, titik yang tepat saat bahan bakar dimasukkan ke dalam silinder. Lokasi injektor juga memungkinkan pola semprotan yang lebih optimal yang memecah bensin menjadi butiran yang lebih kecil untuk menghasilkan pembakaran lebih sempurna. Dengan kata lain, proses atomisasi lebih baik, yang menghasilkan emisi yang lebih sedikit karena memungkinkan semua molekul bahan bakar dapat bercampur dengan udara dan terbakar habis.

Kerugian Injeksi Bahan Bakar Langsung

Kerugian utama dari mesin injeksi langsung adalah kerumitan dan biaya. Pembuatan komponen dan mesin dengan sistem injeksi langsung lebih mahal karena komponennya harus lebih kuat menahan tekanan dan temperatur. Pompa bahan bakar dan pipa-pipa bahan bakar bekerja pada tekanan yang jauh lebih tinggi daripada sistem injeksi tidak langsung dan injektor harus mampu menahan panas dan tekanan pembakaran di dalam silinder.

Trend Saat Ini dan Tantangannya

Saat ini, masih banyak mesin bensin menggunakan sistem injeksi bahan bakar port. Teknik ini telah mencapai titik pengembangan yang tinggi. Karena mesin dapat beroperasi dengan campuran stoikiometrik, penghematan bahan bakar dan emisi mesin ini tidak dapat ditingkatkan lebih lanjut. Namun, mesin GDI telah populer karena mesin ini memiliki potensi pengurangan emisi beracun, CO2 dan konsumsi bahan bakar untuk memenuhi standar EPA yang ketat. Untuk mencapai potensi tersebut, diperlukan penggunaan mesin GDI dengan supercharging dan/atau turbo charging. Mesin GDI juga membantu menghilangkan kelemahan mesin turbocharged konvensional (turbo lag, penghematan bahan bakar yang lebih buruk, dan potensi emisi tinggi) untuk memberikan solusi yang lebih baik.

Kelemahan utama dari mesin injeksi langsung adalah biayanya. Sistem injeksi langsung lebih mahal karena komponennya harus dibuat dengan baik. Pada mesin ini, diperlukan sistem injeksi bahan bakar bertekanan tinggi dan komponen pengolahan gas buang yang mahal. Mesin GDI dengan turbocharger yang lebih hemat bahan bakar diharapkan lebih murah daripada mesin diesel atau hybrid di masa depan. Berkat produksi massal, jika biaya utama mesin GDI dapat diturunkan, kendaraan bermesin GDI yang memiliki turbo-charger dapat memimpin di tingkat dunia dalam hal pangsa pasar.

Meskipun kendaraan lain dengan bahan bakar alternatif telah keluar, mereka belum mungkin menggantikan kendaraan konvensional berbahan bakar bensin dan solar. Karena pengisian bahan bakar, infrastruktur perawatan, biaya, jarak jelajah, dan kenyamanan berkendara kurang memuaskan. Dari kendaraan generasi mendatang, hanya Hybrid Electric Vehicle (HEV) saja yang dapat dikatakan sebagai kendaraan energi alternatif. Mereka memiliki potensi untuk disamakan dengan kendaraan konvensional dalam hal biaya dan kenyamanan karena biaya bahan bakarnya sangat rendah, meskipun harganya lebih mahal daripada kendaraan konvensional. Tampaknya adopsi EV skala besar tidak akan terwujud kecuali biayanya turun drastis. Mesin GDI juga tidak mengorbankan ruang bagasi untuk penempatan baterai, dan tidak membuat mobil lebih berat, serta memberikan banyak torsi fun-to-drive kepada pengemudi dengan sangat cepat.

Mesin Spray-Guided Gasoline Direct Injection (SGDI) yang memiliki injektor piezo telah menunjukkan potensi yang baik dalam hal penghematan bahan bakar dan performa. Beberapa mesin GDI menggunakan injektor bahan bakar piezoelektrik saat ini. Injektor piezo empat-lima kali lebih cepat daripada injektor konvensional. Mereka dapat mengukur bahan bakar dengan lebih presisi. Selain itu, mereka dapat menginjeksikan bahan bakar antara enam dan sepuluh kali selama siklus pembakaran. Injeksi piezo yang tepat memungkinkan pengurangan polutan. Injektor piezo dapat dengan mudah memenuhi perubahan batas emisi yang ketat. Konsumsi bahan bakar dapat dikurangi hingga 15% dan performa mesin meningkat sekitar 5%. Dengan GDI, dimungkinkan untuk memperluas mode operasi lean-burn ke rpm yang lebih tinggi dan rentang beban juga. Selama setiap langkah daya, serangkaian injeksi terjadi. Hal ini meningkatkan pembentukan campuran, pembakaran, dan konsumsi bahan bakar. Injektor yang digunakan dalam sistem DI memiliki injektor yang terbuka ke luar untuk menciptakan celah annular yang lebarnya hanya beberapa mikron. Tekanan bahan bakar puncak dalam sistem ini mencapai 200 bar – sekitar 50 kali tekanan bahan bakar dalam sistem injeksi bensin konvensional.

Pada mesin GDI, karena busi beroperasi pada suhu tinggi, pengotoran busi dapat menyebabkan misfiring. Untuk meningkatkan masa pakai busi dan efisiensi mesin, sistem pengapian yang diinduksi laser dapat diterapkan. Untuk peningkatan efisiensi mesin, GDI sangat cocok dioperasikan dengan bahan bakar alternatif seperti natural gas, etanol, dan LPG yang terus meningkat saat ini.

Rujukan

- Direct Fuel Injection. https://www.liveabout.com/direct-fuel-injection-533861

- Gasoline Direct Fuel Injection Systems. https://www.counterman.com/a-brief-history-of-gasoline-direct-fuel-injection-systems/

- Gasoline direct injection. https://en.wikipedia.org/wiki/Gasoline_direct_injection

- Gasoline Direct Injection. https://files2.shewaya.com/files/67299.pdf

- Gasoline Direct Injection. https://www.bosch-mobility-solutions.com/en/solutions/powertrain/gasoline/gasoline-direct-injection/

- Gasoline Port Fuel Injection. https://www.bosch-mobility-solutions.com/en/solutions/powertrain/gasoline/gasoline-port-fuel-injection/

- History of gasoline direct injection. https://www.f5r.co.uk/?history-of-gasoline-direct-injection

- Hyundai Develops Its First Gasoline Direct Injection Engine. https://www.hyundainews.com/en-us/releases/317

- Hyundai’s New Theta Engine with GDI (Gasoline Direct Injection) Technology. https://www.youtube.com/watch?v=Pxvp9F-PS34

Kepada mahasiswa otomotif semester 4 yang mengambil MK Advance Vehicle Technology, yuk kita diskusikan GDI ini. Setiap mahasiswa boleh mengajukan pertanyaan atau komentar. Makasih.