Pada kendaraan berbahan bakar LPG, terdapat potensi pendinginan dari penguapan LPG di saluran bahan bakar. Daya pendinginan diperoleh tanpa mengurangi nilai kalor bahan bakar yang dialirkan ke mesin. Dengan demikian, LPG berfungsi seperti zat pendingin sebelum dibakar di ruang bakar. Akibatnya terjadi perubahan efisiensi bahan bakar. Oleh karena itu, artikel ini menyajikan analisis termodinamika baru pada kendaraan berbahan bakar LPG dengan memanfaatkan daya pendinginan pada saluran bahan bakar. Dengan demikian, efisiensi bahan bakar total dihitung dengan menjumlahkan daya termal mesin ditambah daya pendinginan dengan energi bahan bakar yang disuplai.

Latar Belakang

Dalam beberapa dekade terakhir, teknologi kendaraan LPG berkembang pesat [1]. Awalnya LPG disuplai ke mesin melalui Converter and Mixer (CM) seperti halnya karburator pada mesin bensin. Kit LPG tipe CM merupakan generasi pertama namun masih banyak digunakan hingga saat ini, terutama aplikasi pada kendaraan yang dimodifikasi untuk pengalaman LPG. Daya keluaran dari kit tipe CM dilaporkan lebih rendah dibandingkan bensin karena faktor efisiensi volumetrik [2-4]. Kemudian, teknologi kit LPG berkembang menjadi Vapor Phase Injection (VPI) sebagai generasi kedua, dimana jumlah LPG yang disuplai ke mesin mulai dikontrol dengan elektronik dan pneumatik. Kit LPG tipe VPI meninggalkan mixer dan menggantinya dengan injektor/splitter. Kit LPG generasi ketiga berkembang menjadi Liquid Phase Injection (LPI), dimana LPG fase cair berada dalam rel bahan bakar yang diatur tekanannya. Generasi ketiga sudah melibatkan banyak sensor; ECM LPG mengontrol injektor untuk memasok LPG dari rel bahan bakar dengan jumlah yang ditentukan untuk mencapai campuran yang tepat, menghasilkan daya keluaran yang lebih tinggi dan emisi yang lebih rendah, dibandingkan generasi sebelumnya. Teknologi terkini adalah generasi keempat yang disebut Liquid Phase Direct Injection (LPDI), LPG fase cair disuntikkan ke dalam ruang bakar seperti Gasoline Direct Injection (GDI). Hilangnya efisiensi volumetrik pada generasi pertama hingga ketiga dapat dipulihkan dengan LPDI. Kit LPG tipe LPI dan LPDI umumnya digunakan pada kendaraan yang dirancang untuk aplikasi LPG. Sedangkan CM dan VPI banyak digunakan pada kendaraan modifikasi untuk aplikasi LPG.

LPG dipilih karena mempunyai hampir seluruh sifat dasar sebagai bahan bakar mesin S.I. Pada pembakaran sempurna, emisi dari mesin LPG lebih rendah dibandingkan mesin bensin karena kandungan karbonnya yang rendah, yaitu masing-masing tiga karbon dan empat karbon untuk propana dan butana [5,6]. Ketahanan LPG terhadap knocking juga lebih baik dibandingkan bensin karena angka oktannya lebih tinggi yaitu 105-106, tergantung komposisinya [7-9]. Namun karena kandungan energi per satuan volumenya lebih kecil dibandingkan bensin, maka daya keluaran yang dihasilkan mesin LPG lebih rendah dibandingkan mesin bensin. Banyak peneliti sepakat bahwa penurunan daya keluaran disebabkan udara masuk digantikan oleh bahan bakar [10-13].

Dengan kegiatan penelitian yang berkelanjutan, keluaran daya dan emisi dari kendaraan LPG dapat ditingkatkan pada berbagai tingkat dengan menyesuaikan waktu pengapian, memodifikasi komponen mesin, dan meningkatkan rasio kompresi [7], [14-18]. Upaya lain untuk meningkatkan daya keluaran dan emisi juga dilakukan melalui manajemen suhu LPG pada rel bahan bakar [19] dan modifikasi pada pengangkat katup yang dikombinasikan dengan manajemen durasi injeksi [20]. Baru-baru ini, penelitian lain menguji konsumsi LPG dibandingkan dengan bensin RON 95 dalam mode berkendara yang sama [21]. Hasilnya, konsumsi LPG lebih rendah yaitu 1,16 MJ/km dibandingkan konsumsi bensin pada mode berkendara yang sama. Dari artikel yang dipelajari oleh penulis dalam penelitian ini, dapat disimpulkan bahwa LPG masih merupakan bahan bakar yang menjanjikan untuk beberapa dekade mendatang.

Persamaan termodinamika untuk mengukur kinerja mesin pembakaran internal adalah dengan Air Standard Efficiency (ηASE) dan Indicated Thermal Efficiency (ηITE ) [22]. ηASE menghitung potensi pemanfaatan termal berdasarkan rasio kompresi adiabatik terlepas dari proses pembakaran, diberikan dalam Persamaan (1). r adalah rasio kompresi mesin dan k adalah indeks adiabatik untuk udara (1.4). Sementara itu, ηITE membandingkan daya yang ditunjukkan dengan energi yang disuplai dalam energi bahan bakar yang diberikan pada Persamaan (2). Pi adalah daya yang ditunjukkan dan qf adalah energi yang disuplai oleh bahan bakar (laju aliran massa bahan bakar (kg/s) × nilai kalor (kJ/kg). Efisiensi Termal yang ditunjukkan tergantung pada kandungan energi bahan bakar, proses pembakaran, kehilangan panas, dan kehilangan mekanis yang terjadi.

Di sisi lain, sistem pendingin udara (A/C) telah menjadi salah satu aksesoris utama pada kendaraan penumpang untuk meningkatkan kenyamanan berkendara. Awalnya, sistem A/C hanya berfungsi untuk mengatur suhu dan kelembaban udara [23]. Kini, banyak perubahan yang dilakukan untuk memenuhi kebutuhan kenyamanan dan kesehatan penumpang, menghemat bahan bakar, dan meningkatkan penerimaan lingkungan [24,25]. Definisi umum sistem A/C membahas pemanasan dan pendinginan. Namun pada artikel ini hanya menyajikan sistem A/C yang berfungsi sebagai pendingin dan mungkin penurun kelembaban. Dalam perkembangannya, sistem pendingin pada kendaraan tidak hanya terbatas pada mobil penumpang saja tetapi pada penerapan yang lebih luas, termasuk pada sistem pendingin pada kendaraan pengangkut makanan [26-27].

Sampai saat ini, hampir semua sistem AC pada kendaraan komersial beroperasi dengan sistem kompresi uap dimana kompresor mengambil tenaga dari mesin. Sebagai kompensasinya, konsumsi bahan bakar dan emisi gas buang CO2 meningkat secara signifikan untuk mencapai suhu dan kelembapan yang nyaman di dalam kabin [28,29]. Sebuah studi yang dilakukan oleh ADEME pada mesin bensin yang diuji dengan siklus perkotaan pada suhu lingkungan 40 °C menunjukkan bahwa konsumsi bahan bakar karena sistem A/C meningkat 40% [30]. Penelitian serupa menunjukkan bahwa konsumsi bahan bakar dengan pengoperasian AC untuk sedan meningkat 20-25% [31]. Bahkan ketika mesin beroperasi pada kondisi idle, bahan bakar yang terbuang untuk sistem A/C lebih banyak dibandingkan pada kecepatan sedang dan kecepatan tinggi [32,33]. Dalam studi lain, bahan bakar yang terbuang akibat penggunaan sistem A/C untuk pendinginan kabin di Eropa menyumbang 3,2% dari total konsumsi bahan bakar global [34]. Meski dalam jumlah yang berbeda, sistem A/C pada kendaraan menjadi beban yang cukup besar pada mesin yang membutuhkan bahan bakar. Di sisi lain, hampir semua tren perkembangan otomotif adalah peningkatan efisiensi dan pengurangan emisi [35-37].

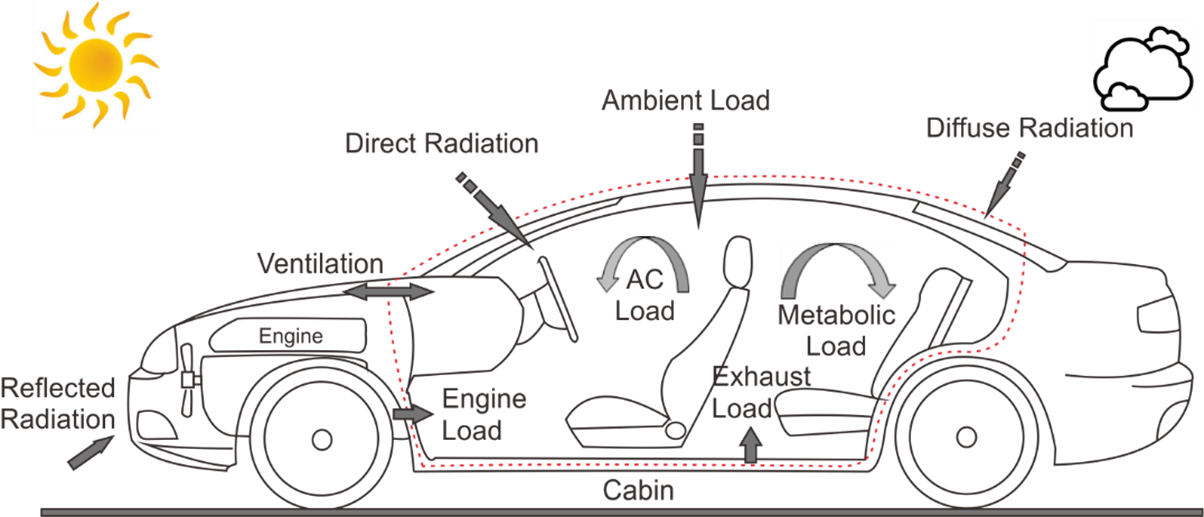

Beban berat pada sistem A/C tidak hanya sebatas untuk mengimbangi beban metabolik seluruh penumpang di dalam kendaraan [38], namun juga beban panas lainnya seperti beban radiasi dari kaca depan, beban mesin melalui kolom kemudi, ventilasi. beban, beban ambien, dan beban buang yang dipindahkan melalui lantai seperti ditunjukkan pada Gambar 1. Beban termal pada sistem A/C harus ditukar dengan daya pendinginan pada evaporator. Refrigeran menguap selama mengalir di evaporator dan mengambil panas dari aliran udara yang bersirkulasi. Dengan asumsi bahwa panas yang dilepaskan oleh udara sama dengan panas yang diterima untuk menguapkan zat pendingin, daya pendinginan dapat dihitung menggunakan Persamaan (3). qev adalah daya pendinginan dari evaporator, m adalah laju aliran massa refrigeran, dan Δh adalah perbedaan entalpi spesifik pada inlet dan outlet evaporator.

![]()

Gambar 1. Beban termal pada kabin kendaraan

Beberapa cara telah dilakukan oleh banyak peneliti untuk menggerakkan sistem A/C, meningkatkan kinerja, dan memitigasi suhu tinggi di dalam kabin, seperti yang disampaikan dalam penelitian penulis sebelumnya [39]. Namun penggunaan sistem A/C alternatif seperti sistem absorpsi masih menghasilkan daya pendinginan dan COP yang lebih rendah dibandingkan sistem kompresi uap [40-43]. Oleh karena itu, mencari sistem pendingin alternatif menjadi sebuah tantangan seperti yang dibahas dalam artikel ini.

Pada tahun 2004, studi eksperimental untuk menghitung kebutuhan LPG pada Ford Focus untuk menghasilkan keluaran tenaga setara saat digerakkan dengan bensin dilakukan oleh Price et al. [44]. Karena LPG dalam tangki berbentuk cair dan masuk ke mesin sebagai uap, penelitian Price juga membahas secara rinci panas yang dibutuhkan untuk menguapkan LPG (pada laju aliran massa yang bervariasi) yang disuplai dari sebagian aliran cairan pendingin mesin. Akibatnya terjadi penurunan suhu sebesar 7 °C dari cairan pendingin mesin yang melintasi evaporator dengan laju aliran 0,1 kg/s pada beban mesin penuh (m ̇LPG = 6 g/s). Namun potensi tersebut belum dimanfaatkan; pemulihan pendinginan masih terbuang dengan cairan pendingin mesin. Meskipun LPG dapat menguap dengan sempurna di dalam evaporator, namun suhu LPG yang keluar dari evaporator mencapai lebih dari 70 °C. Dengan suhu tinggi (uap super panas), kepadatan energi LPG menjadi lebih rendah dan memungkinkan penurunan efisiensi volumetrik. Faktanya, titik didih LPG pada tekanan evaporasi berada di bawah 0 °C. LPG dapat diuapkan dengan udara sekitar untuk menghasilkan tenaga pendinginan.

Eksperimen untuk mendapatkan efek pendinginan dari aliran LPG dikenal sebagai pendinginan tanpa biaya [45]. Tekanan LPG dari tabung rumah tangga diturunkan menggunakan tabung kapiler yang ditempatkan di kotak pendingin sebelum LPG dialirkan ke burner. Kemudian konsep ini dibahas lebih lanjut oleh Ghariya dkk. [46] sebagai evolusi termodinamika sistem pendingin. Dalam penelitian terbaru yang dilakukan oleh penulis saat ini [47], mesin LPG telah terbukti menghasilkan daya pendinginan di atas 1,0 kW dalam mode eco-driving. Dengan asumsi konsumsi LPG linier terhadap beban mesin seperti dikemukakan oleh Masi dan Gobbato [10], dan pertukaran panas di evaporator terjadi dengan sempurna, maka potensi daya pendinginannya lebih tinggi dibandingkan hasil penelitian terbaru. LPG mempunyai kemampuan yang baik sebagai refrigeran alternatif yang lebih ramah lingkungan, hal ini telah diuji oleh banyak peneliti sebagai pengganti refrigeran pada lemari es atau kendaraan rumah tangga [48-52]. Dari penelitian sebelumnya, analisis termodinamika dilakukan secara terpisah untuk mesin (pembakaran) dan sistem pendingin. Mengingat dalam penelitian ini LPG sebelum digunakan sebagai bahan bakar yang digunakan sebagai refrigeran, perlu dilakukan analisis dan evaluasi persamaan termodinamika yang memungkinkan terciptanya persamaan sebagai sistem hybrid.

Deskripsi sistem

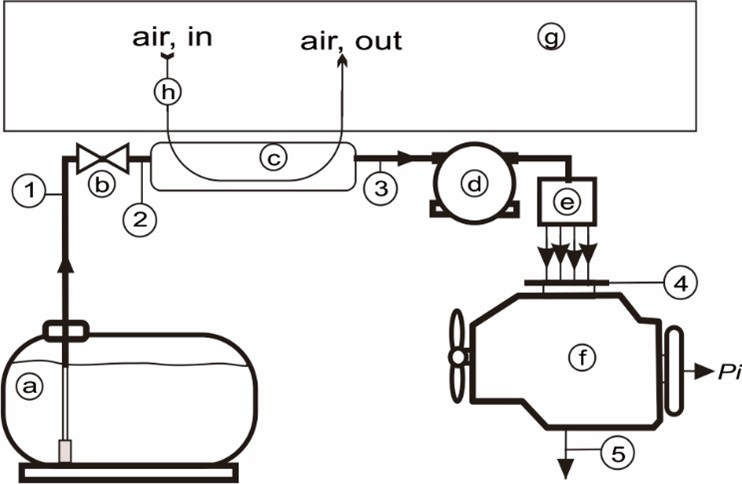

Dalam karya penulis sebelumnya [47], model sistem pendingin pada kendaraan berbahan bakar LPG berhasil diuji sebagai sistem sekunder seperti yang ditunjukkan pada Gambar 2. Pertama, LPG bertekanan berada dalam tangki yang dilengkapi dengan tabung dalam (a) untuk menjamin LPG keluar dari tangki dalam keadaan cair. Katup ekspansi (b) dipasang pada saluran bahan bakar sebagai peredam tekanan. Evaporator bantu (c) dipasang setelah katup ekspansi sebagai penukar panas. Selama LPG mengalir di dalam evaporator, LPG menguap dengan mengambil panas dari udara melintasi evaporator akibat penggerak dari blower listrik (h). Dalam hal ini LPG berfungsi seperti refrigeran. Akibatnya suhu udara keluar evaporator lebih rendah dibandingkan saat masuk evaporator sehingga menghasilkan daya pendinginan di dalam kabin (g). Selanjutnya LPG diterima oleh regulator (d) dan diteruskan ke mixer (e). Regulator berfungsi untuk mengatur laju aliran LPG berdasarkan kebutuhan mesin. Terakhir, LPG masuk ke mesin (f) sebagai bahan bakar.

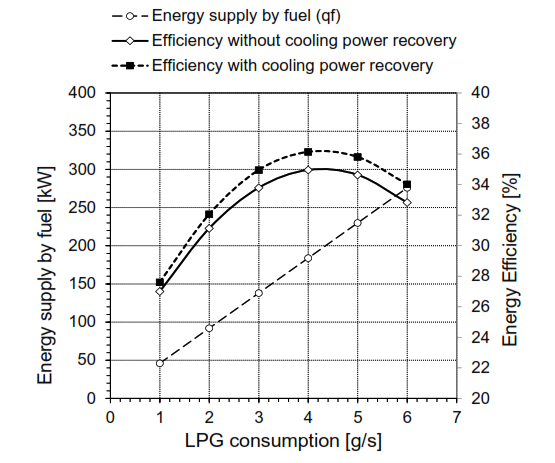

Pada Gambar 2, terdapat dua tahap termodinamika, yaitu tahap pendinginan (1 ke 3) dan tahap pembakaran (4 – 5). Tahap pendinginan terdiri dari proses ekspansi (1 ke 2) dan proses evaporasi (2 ke 3), sedangkan tahap pembakaran terjadi melalui siklus Otto untuk menghasilkan daya yang ditunjukkan (Pi). Pada penelitian ini unjuk kerja mesin berbahan bakar LPG diperoleh dari penelitian yang dilakukan oleh Masi dan Gobbato [10] dan unjuk kerja efek pendinginan diperoleh dari penelitian penulis sebelumnya [47]. Mesin FIAT 838 A1.000 dengan laju aliran massa LPG 1-6 g/s disimulasikan. LPG yang digunakan dalam penelitian ini merupakan produk Pertamina yang diperoleh dari SPBU.

Gambar 2. Konsep pemulihan pendinginan dan penyaluran energi pada kendaraan berbahan bakar LPG [53]

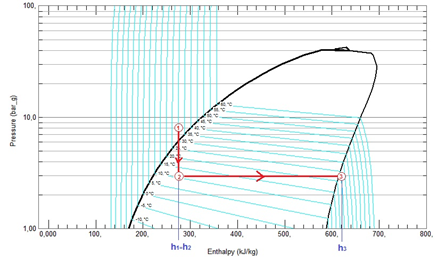

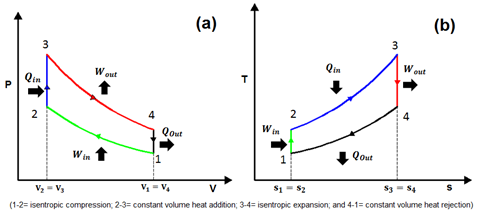

Kemudian diagram termodinamika ideal untuk kerja katup ekspansi dan evaporator bantu ditunjukkan pada Gambar 3. Keadaan spesifik titik (1) adalah cairan LPG bertekanan 0,6 – 1,2 MPa pada suhu sekitar. LPG akan diekspansi hingga titik keadaan tertentu (2) sebesar 0,15 MPa dengan ekspansi isenthalpic (h1 = h2). Selanjutnya LPG akan menguap dari titik (2) ke titik (3) dengan mengambil panas dari udara yang melewati evaporator. Sedangkan grafik termodinamika siklus Otto disajikan pada Gambar 4.

Gambar 3. Diagram P-h proses ekspansi-evaporasi ideal pada kendaraan LPG

Gambar 4. Diagram P-V (a) dan diagram T-S untuk siklus Otto (b)

Analisis Energi

Setelah sifat-sifat LPG pada setiap titik keadaan tertentu ditunjukkan pada Gambar 2, maka dapat dilakukan analisis energi. Karena energi kinetik dan potensial dapat diabaikan, maka keseimbangan massa dan energi dalam LPG dapat dinyatakan dengan Persamaan (4) dan Persamaan (5), masing-masing.

Kini dengan terciptanya sistem hybrid, dimana LPG sebelum dikirim ke mesin sebagai bahan bakar digunakan terlebih dahulu sebagai refrigerant, terdapat dua proses pemanenan energi, yaitu daya rem mesin (Pi) oleh sistem pembakaran dan daya pendinginan (qev) dengan pemanenan efek pendinginan dari penguapan LPG di saluran bahan bakar. Dengan demikian, efisiensi energi total (ηtotal) yang tersedia dalam bahan bakar dapat diberikan dalam Persamaan (6) sebagai berikut.

![]()

Original source: Fuel as secondary refrigerant on LPG fuelled vehicle: A thermodynamics analysis

Referensi

[1] World LPG Association, Autogas Incentive Policies, 2017 Edition. Neuilly-sur-Seine. 2017.

[2] Erkus B, Sürmen A, Karamangil, MI. A comparative study of carburation and injection fuel supply methods in an LPG-fuelled SI engine. Fuel. 2013;107:511–517.

[3] Gumus M. Effects of volumetric efficiency on the performance and emissions characteristics of a dual fueled (gasoline and LPG) spark ignition engine. Fuel Processing Technology. 2011;92:1862–1867.

[4] Setiyo M, Waluyo B, Husni M, Karmiadji DW. Characteristics of 1500 CC LPG fueled engine at various of mixer venturi area applied on Tesla A-100 LPG vaporizer. Jurnal Teknologi. 2016;78(10):43–49.

[5] ETSAP. Automotive LPG and Natural Gas Engines. © IEA ETSAP – Technology Brief T03. 2010;April:1–5.

[6] Chitragar PR, Shivaprasad KV, Nayak V, Bedar P, Kumar GN. An Experimental Study on Combustion and Emission Analysis of Four Cylinder 4-Stroke Gasoline Engine Using Pure Hydrogen and LPG at Idle Condition. Energy Procedia. 2015;90:525–534.

[7] Gong C, Wei F, Si X, Liu F. Effects of injection timing of methanol and LPG proportion on cold start characteristics of SI methanol engine with LPG enriched port injection under cycle-by-cycle control. Energy. 2018;144:54–60.

[8] Duc KN, Tien HN, Duy VN. Performance enhancement and emission reduction of used motorcycles using flexible fuel technology. Energy for Sustainable Development. 2018;43:60–67.

[9] Morganti KJ, Foong TM, Brear MJ, Da Silva G, Yang Y, Dryer FL. The research and motor octane numbers of Liquefied Petroleum Gas (LPG). Fuel. 2013;108:797–811.

[10] Masi M, Gobbato P. Measure of the volumetric efficiency and evaporator device performance for a liquefied petroleum gas spark ignition engine. Energy Conversion and Management. 2012;60:18–27.

[11] Ceviz MA, Yüksel F. Cyclic variations on LPG and gasoline-fuelled lean burn SI engine. Renewable Energy. 2006;31:1950–1960.

[12] Campbell M, Wyszyński LP, and Stone R. Combustion of LPG in a Spark-Ignition Engine. SAE Technical Paper. 2004:1–9.

[13] Manzie C, Watson H, Palaniswami M. Air Fuel Ratio Control In Liquefied Petroleum Gas Injected SI Engines. 15th Triennial World Congress. 2002.

[14] Erkus B, Surmen A, Karamangil MI, Arslan R, Kaplan C. The effect of ignition timing on performance of LPG injected SI engine. Energy Education Science and Technology Part A-Energy Science and Research. 2012;28:1199–1206.

[15] Erkuş B, Karamangil MI, Sürmen A. Enhancing the heavy load performance of a gasoline engine converted for LPG use by modifying the ignition timings. Applied Thermal Engineering. 2015;85:188–194.

[16] Kaleli A, Ceviz MA, Erenturk K. Controlling spark timing for consecutive cycles to reduce the cyclic variations of SI engines. Applied Thermal Engineering. 2015; 87:624–632.

[17] Lawankar SM. Comparative Study of Performance of LPG Fuelled Si Engine at Different Compression Ratio and Ignition Timing. International Journal of Mechanical Engineering and Technology. 2012;3:337–343.

[18] Ravi K, Porpatham E. Effect of piston geometry on performance and emission characteristics of an LPG fuelled lean burn SI engine at full throttle condition. Applied Thermal Engineering. 2017;110:1051–1060.

[19] Ceviz MA, Kaleli A, Güner E. Controlling LPG temperature for SI engine applications. Applied Thermal Engineering. 2015;82:298–305.

[20] Çinar C, Şahin F, Can Ö, Uyumaz A. A comparison of performance and exhaust emissions with different valve lift profiles between gasoline and LPG fuels in a SI engine. Applied Thermal Engineering. 2016;107:1261–1268.

[21] Suyabodha A. Comparison the Rate of Energy Consumption between Gasoline95 and LPG in Spark Ignition Engine under Real Driving Conditions. Energy Procedia. 2017;118:164–171.

[22] Bonnics A. Automotive Science and Mathematics, First edit. Oxford: Elsevier Ltd, 2008.

[23] Bhatti MS. Evolution of Automotive Air Conditioning Riding in Comfort: Part II. ASHRAE Journal. 1999;41:44–50.

[24] Nagengast B. 100 Years of Air Conditioning. ASHRAE Journal. 2002;June:44–46.

[25] Shah RK. Automotive Air-Conditioning Systems—Historical Developments, the State of Technology, and Future Trends. Heat Transfer Engineering. 2009;30:720–735.

[26] Fick T. Transport Refrigeration. Upper Great Plains Transportation Institute, North Dakota State University. Dakota. 2007:2007.

[27] Tassou JLSA, De-Lille G. Food transport refrigeration. Centre for Energy and Built Environment Research, School of Engineering and Design, Brunel University, UK. 2012:1–25.

[28] Farrington R, Rugh J. Impact of Vehicle Air-Conditioning on Fuel Economy, Tailpipe Emissions, and Electric Vehicle Range. Earth Technologies Forum. 2000.

[29] Abas MA, Salim WSW, Ismail MI, Rajoo S, and Martinez-Botas R. Fuel consumption evaluation of SI engine using start-stop technology. Journal of Mechanical Engineering and Sciences. 2017;11: 2967–2978.

[30] Benouali J. Fuel Consumption of Mobile Air Conditioning Method of Testing and Results. The Earth Technology Forum. 2003.

[31] Bharathan D, Chaney L, Farrington RB, Lustbader J, Keyser M, Rugh JP. An overview of vehicle test and analysis results from NREL’s A/C fuel use reduction research. VTMS 8 – Vehicle Thermal Management Systems Conference and Exhibition. 2007;June:567–580.

[32] Huff S, West B, Thomas J. Effects of Air Conditioner Use on Real-World Fuel Economy. SAE Technical Paper. 2103.

[33] Lee J, Kim J, Park J, Bae C. Effect of the air-conditioning system on the fuel economy in a gasoline engine vehicle. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering. 2013;227:66–77.

[34] Rugh J, Hovland V, Andersen S.Significant Fuel Savings and Emission Reductions by Improving Vehicle Air Conditioning. 15th Annual Earth Technologies Forum and Mobile Air Conditioning Summit. 2004.

[35] Hairuddin A A, Wandel AP, Yusaf T. An Introduction to a Homogeneous Charge Compression Ignition Engine. Journal of Mechanical Engineering and Sciences. 2014;7:1042–1052.

[36] Salim WSIW, Mahdi AAM, Ismail MI, Abas MA, Martinez-Botas RF, Rajoo S. Benefits of spark-ignition engine fuel-saving technologies under transient part load operations. Journal of Mechanical Engineering and Sciences. 2017;4:2289–4659.

[37] Wahono B, Nur A, Santoso WB, Praptijanto A. A comparison study of range-extended engines for electric vehicle based on vehicle simulator. Journal of Mechanical Engineering and Sciences. 2016;10:1803–1816.

[38] Fayazbakhsh MA, Bahrami M. Comprehensive Modeling of Vehicle Air Conditioning Loads Using Heat Balance Method. SAE Technical Paper.2013.

[39] Setiyo M, Soeparman S, Wahyudi S, Hamidi N. The Alternative Way to Drive the Automobile Air-Conditioning, Improve Performance, and Mitigate the High Temperature: A Literature Overview. Periodica Polytechnica Transportation Engineering. 2018;46:36–41.

[40] Vasta S, Freni A, Sapienza A, Costa F, Restuccia G, Development and lab-test of a mobile adsorption air-conditioner. International Journal of Refrigeration. 2012;3:701–708.

[41] Aleixo A, Morais S, Cabezas-gómez L, Ricardo J. Using engine exhaust gas as energy source for an absorption refrigeration system. Applied Energy. 2010;87:1141–1148.

[42] Ponce Arrieta FR, Sodré JR, Mateus Herrera MD, Barros Zárante PHB. Exergoeconomic analysis of an absorption refrigeration and natural gas-fueled diesel power generator cogeneration system. Journal of Natural Gas Science and Engineering. 2016;36:155–164.

[43] Rêgo AT, Hanriot SM, Oliveira AF, Brito P, Rêgo TFU. Automotive exhaust gas flow control for an ammonia-water absorption refrigeration system. Applied Thermal Engineering. 2014;64:101–107.

[44] Price P, Guo S, Hirschmann M. Performance of an evaporator for a LPG powered vehicle. Applied Thermal Engineering. 2004;24:1179–1194.

[45] Mohan M. Zero Cost Refrigeration and Air Conditioning Using LPG. Tech Briefs, Chennai, 2013.

[46] Ghariya VJ, Gosai DC, Gajjar SR. Thermodynamically Evolution of LPG Refrigerator : A Literature Review. International Journal of Engineering Research & Technology. 2013;2:2868–2875.

[47] Setiyo M, Soeparman S, Hamidi N, Wahyudi S. Cooling effect characteristics of a ½ cycle refrigeration system on an LPG fuel system. International Journal of Refrigeration. 2017;82:227–237.

[48] Alsaad MA, Hammad MA. The application of propane/butane mixture for domestic refrigerators. Applied Thermal Engineering. 1998;18:911–918.

[49] Palm B. Hydrocarbons as refrigerants in small heat pump and refrigeration systems – A review. International Journal of Refrigeration. 2008;31:552–563.

[50] Calm JM. The next generation of refrigerants – Historical review, considerations, and outlook. International Journal of Refrigeration. 2008;31:1123–1133.

[51] Dalkilic AS, Wongwises S. A performance comparison of vapour-compression refrigeration system using various alternative refrigerants. International Communications in Heat and Mass Transfer. 2010;37:1340–1349.

[52] El-Morsi M. Energy and exergy analysis of LPG (liquefied petroleum gas) as a drop in replacement for R134a in domestic refrigerators. Energy. 2015;86:344–353.

[53] Setiyo M, Wahyudi S, Hamidi N, Soeparman S. Alat Refrigerasi Dari Proses Evaporasi LPG Pada Kendaraan Berbahan Bakar LPG (Refrigeration Equipment From LPG Evaporation Process in LPG Fueled Vehicles). IDS000001811. 2018.

Sustain the excellent work and producing in the group!

The articles you write help me a lot and I like the topic

Please provide me with more details on the topic