Keunggulan sistem injeksi bahan bakar common rail pada mesin compression ignition (CI) telah diakui sejak pengembangan mesin diesel. Peneliti awal, termasuk Rudolf Diesel, mengembangkan sistem bahan bakar yang berisi beberapa fitur penting dari sistem injeksi bahan bakar diesel common rail modern. Misalnya, pada tahun 1913, sebuah paten sistem injeksi bahan bakar common rail dengan injektor yang digerakkan secara mekanis dikeluarkan untuk Vickers Ltd. dari Britania Raya. Sekitar waktu yang sama, paten lain dikeluarkan di Amerika Serikat kepada Thomas Gaff untuk sistem bahan bakar pada mesin Spark Ignition injeksi langsung menggunakan katup solenoid yang digerakkan secara elektrik. Bahan bakar diukur dengan mengontrol lamanya waktu katup terbuka. Selanjutnya, ide menggunakan katup injeksi yang digerakkan secara elektrik pada mesin diesel dengan sistem bahan bakar common rail dikembangkan oleh Brooks Walker dan Harry Kennedy pada akhir 1920-an dan diterapkan pada mesin diesel oleh Atlas-Imperial Diesel Engine Company of California pada awal 1930-an.

Sistem common rail modern dipelopori pada 1960-an oleh Societe des Procedes Modernes D’Injection (SOPROMI). Namun, masih diperlukan waktu 2-3 dekade untuk pengembangan lebih lanjut sampai teknologi tersebut matang dan layak secara komersial. Teknologi SOPROMI dievaluasi oleh CAV Ltd. pada awal tahun 1970-an dan ternyata hanya memberikan sedikit manfaat dibandingkan teknologi yang digunakan pada saat itu. Pekerjaan yang cukup besar masih diperlukan untuk meningkatkan kepresisian dan kemampuan solenoid sebagai aktuator.

Pengembangan lebih lanjut dari teknologi common rail dimulai dengan sungguh-sungguh pada tahun 1980-an. Pada tahun 1985, Industrieverband Fahrzeugbau (IFA) dari bekas Jerman Timur mengembangkan sistem injeksi common rail untuk truk W50 mereka, tetapi prototipe tersebut tidak pernah memasuki produksi dan proyek tersebut ditinggalkan beberapa tahun kemudian. Sekitar waktu yang sama, General Motors juga mengembangkan sistem common rail untuk aplikasi pada mesin IDI tugas ringan. Namun, dengan pembatalan program diesel tugas ringan mereka pada pertengahan 1980-an, pengembangan lebih lanjut dihentikan.

Beberapa tahun kemudian, pada akhir 1980-an dan awal 1990-an, sejumlah proyek pengembangan diprakarsai oleh OEM dan kemudian diambil alih oleh produsen peralatan injeksi bahan bakar:

- Nippondenso mengembangkan common rail untuk kendaraan komersial yang mereka peroleh dari Renault dan diperkenalkan pada tahun 1995 di truk Hino Rising Ranger.

- Pada tahun 1993, Bosch mengakuisisi teknologi UNIJET yang awalnya dikembangkan atas upaya Fiat dan Elasis (anak perusahaan Fiat) untuk pengembangan dan produksi lebih lanjut. Sistem common rail mobil penumpang Bosch diperkenalkan pada tahun 1997 untuk model tahun 1998 Alfa Romeo 156 dan C-Class Mercedes-Benz.

- Tak lama kemudian, Lucas mengumumkan kontrak common rail dengan Ford, Renault dan KIA dengan produksi dimulai pada tahun 2000.

- Pada tahun 2003, Fiat memperkenalkan sistem common rail generasi berikutnya yang mampu melakukan 3-5 injeksi/siklus mesin untuk mesin Multijet Euro 4.

Tujuan dari proyek yang dimulai pada akhir 1980-an/awal 1990-an ini adalah untuk mengembangkan sistem bahan bakar pada mobil penumpang bertenaga diesel di masa depan. Pada awal upaya ini, tampak jelas bahwa mobil diesel masa depan akan menggunakan sistem pembakaran injeksi langsung karena keuntungan dalam penghematan bahan bakar dan keuntungan lainnya jika dibandingkan dengan sistem pembakaran injeksi tidak langsung yang ada saat itu. Tujuan pengembangan lainnya termasuk kenyamanan berkendara yang sebanding dengan mobil berbahan bakar bensin, kepatuhan terhadap batas emisi di masa depan, dan peningkatan penghematan bahan bakar. Oleh karenanya, tiga kelompok arsitektur sistem bahan bakar dipertimbangkan:

- pompa distributor yang dikontrol secara elektronik,

- unit injektor yang dikontrol secara elektronik (EUI atau unit nosel pompa), dan

- sistem injeksi common rail (CR).

Dibandingkan dua pendekatan lainnya, sistem common rail memberikan sejumlah keuntungan dan pada akhirnya akan mendominasi sebagai sistem bahan bakar utama yang digunakan pada kendaraan tugas ringan. Keunggulan tersebut antara lain:

1. Tekanan bahan bakar tidak bergantung pada kecepatan mesin dan kondisi beban

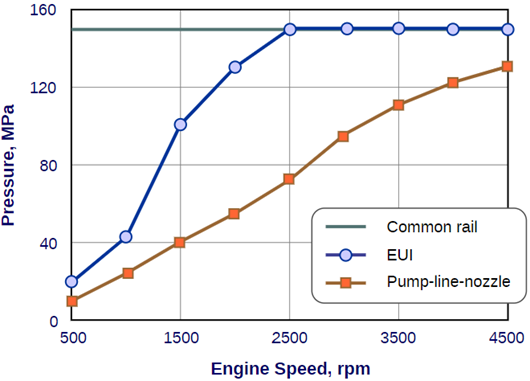

Hal ini memungkinkan fleksibilitas dalam mengontrol jumlah injeksi bahan bakar dan waktu injeksi serta memungkinkan penetrasi semprotan dan pencampuran yang lebih baik bahkan pada kecepatan dan beban mesin yang rendah. Fitur ini membedakan sistem common rail dari sistem injeksi lainnya, dimana tekanan injeksi meningkat dengan kecepatan mesin, seperti yang diilustrasikan pada Gambar 1. Karakteristik ini juga memungkinkan mesin menghasilkan torsi lebih tinggi pada putaran rendah—terutama jika variable geometry turbocharger (VGT) digunakan. Perlu dicatat bahwa meskipun sistem common rail dapat beroperasi dengan tekanan rel maksimum yang dipertahankan konstan pada berbagai kecepatan dan beban mesin, hal ini jarang dilakukan. Tekanan bahan bakar pada sistem common rail dapat dikontrol sebagai fungsi kecepatan dan beban mesin untuk mengoptimalkan emisi dan kinerja sekaligus memastikan daya tahan mesin tidak terganggu.

Gambar 1. Hubungan antara tekanan injeksi dan putaran mesin pada sistem injeksi yang berbeda

2. Persyaratan torsi puncak pompa bahan bakar lebih rendah

Saat mesin injeksi langsung berkecepatan tinggi (high speed direct injection, HSDI) berkembang, lebih banyak energi untuk mencampur udara dengan bahan bakar berasal dari momentum semprotan bahan bakar dibandingkan dengan mekanisme pusaran yang digunakan pada sistem pembakaran IDI yang lebih tua. Hanya sistem injeksi bahan bakar bertekanan tinggi yang mampu menyediakan energi pencampuran dan persiapan semprotan yang baik yang diperlukan untuk menurunkan emisi PM dan HC. Untuk menghasilkan energi yang dibutuhkan untuk menginjeksi bahan bakar dalam waktu kira-kira 1 milidetik, pompa distributor konvensional harus menyediakan hampir 1 kW tenaga hidrolik, sehingga memberikan tekanan yang cukup besar pada poros penggerak. Salah satu alasan di balik kecenderungan menuju sistem common rail adalah untuk meminimalkan kebutuhan torsi pompa maksimum. Pada sistem common rail, pengiriman bahan bakar bertekanan tinggi adalah ke akumulator dan dengan demikian laju aliran puncak tidak harus bertepatan dengan peristiwa injeksi, sebagaimana terjadi pada pompa distributor. Aliran pelepasan pompa dapat disebarkan ke bagian yang lebih panjang dari siklus mesin untuk menjaga permintaan torsi pompa lebih merata.

3. Pengurangan kebisingan

Mesin DI dicirikan oleh tekanan pembakaran puncak yang lebih tinggi dan, karenanya, menghasilkan kebisingan yang lebih tinggi daripada mesin IDI. Ditemukan bahwa peningkatan kebisingan dan emisi NOx yang rendah paling baik dicapai dengan memperkenalkan injeksi pilot. Ini paling mudah direalisasikan dalam sistem common rail, yang mampu mengirimkan jumlah bahan bakar pilot yang stabil dalam jumlah kecil di seluruh rentang beban/kecepatan mesin.

Sejarah dan Perkembangan Common rail: Dari Riset Laboratorium ke Pasar

Sejarah perkembangan common rail secara umum dibagi menjadi empat periode utama dan setiap periode menjelaskan dinamika utamanya dari waktu ke waktu, sehingga menjaga kesinambungan pengembangan teknologi ini. Secara khusus, pada periode pertama (pra-1983), upaya pertama sistem injeksi common rail yang dilakukan oleh berbagai pelaku industri terungkap, khususnya di bidang truk niaga. Selama periode kedua (1983–1985), Fiat Group, pemimpin di pasar domestik untuk pembuatan mobil penumpang bermesin diesel, memutuskan untuk berinvestasi dalam pengembangan teknologi baru ini dalam upaya untuk meningkatkan posisi dominannya, sebagai hasil dari tekanan internal dan eksternal, dan melakukan penelitian laboratorium pertama. Pada periode ketiga (1985–1989), Fiat Group menggambarkan strategi R&D-nya dengan lebih baik dan merealisasikan aplikasi tahap awal dari teknologi common rail. Akhirnya, selama periode terakhir (1989–1994) solusi berorientasi pasar yang lebih eksplisit dikembangkan oleh Fiat dan teknologi common rail baru diciptakan, sehingga mengarah ke penemuan pertama yang dipatenkan.

Periode I: Pra-1983

Untuk menelusuri pola evolusi teknologi common rail, kita perlu kembali ke penemuan mesin diesel, yang dipatenkan oleh Rudolf Diesel pada tahun 1892 (RP67207), yang mendobrak paradigma teknologi yang ada, dengan menggantikan mesin uap waktu itu. Mesin diesel, juga dikenal sebagai mesin penyalaan kompresi, adalah mesin pembakaran dalam yang menggunakan panas kompresi, bukan busi, untuk membakar campuran udara dan bahan bakar dalam ruang bakar. Nosel pengontrol bahan bakar dibuka dan ditutup oleh katup pin yang diangkat oleh camshaft untuk memulai injeksi bahan bakar di sekitar titik mati atas.

Mesin diesel menghadirkan beberapa keunggulan, seperti kehandalan tinggi, mudah beradaptasi dengan lingkungan lembab, umur panjang, efisiensi bahan bakar, dan keamanan. Namun demikian, meskipun banyak manfaat yang timbul dari adopsi mesin diesel, penggunaannya masih terbatas pada aplikasi transportasi besar, seperti transportasi kereta api, truk, kapal, perahu dagang, dan kapal selam. Faktanya, hal itu membutuhkan torsi motor yang tinggi dan menghadirkan sejumlah masalah teknis, terutama terkait dengan output daya yang rendah, kecepatan putaran maksimum (rpm) yang berkurang, dan kebisingan yang tinggi. Dengan demikian, upaya pertama dilakukan untuk mengembangkan sistem injeksi yang lebih efisien, karena sekitar 60% kinerja mesin diesel bergantung pada sistem injeksi, sehingga mengarah pada penciptaan arsitektur common rail pertama.

Perlu dicatat bahwa salah satu pioneer mesin diesel common rail adalah perusahaan AS Bernama Cooper-Bessemer Corporation yang memproduksi kompresor yang digerakkan oleh mesin diesel stasioner. C & G Cooper (didirikan pada tahun 1833) dan Perusahaan Mesin Gas Bessemer (didirikan pada tahun 1899) bergabung pada tahun 1929, merealisasikan mesin diesel Cooper–Bessemer GN-8 pada tahun 1942 (paten US2281675), sebuah mesin diesel common rail untuk aplikasi pada kapal dan lokomotif. Prototipe common rail juga dikembangkan pada tahun 1955 oleh Robert Huber (paten US270155) dan kemudian dikembangkan lebih lanjut oleh Max Berchtold pada tahun 1984 (paten US4566416), keduanya peneliti di Swiss Federal Institute of Technology di Zurich. Dua prototipe terakhir yang mencirikan tahap evolusi pertama dari teknologi common rail dilakukan oleh Renault pada tahun 1983 (paten EP0119894) dan Denso Corporation, produsen suku cadang otomotif Jepang, yang mengembangkan sistem bahan bakar common rail untuk kendaraan tugas berat pada tahun 1987 (paten JP19860102743), setelah memperoleh teknologi yang dipatenkan Renault.

Dengan demikian, empat upaya eksplorasi utama arsitektur common rail dapat diidentifikasi, seperti yang dilakukan oleh Cooper–Bessemer Corporation, Swiss Federal Institute of Technology, Renault Group, dan Denso Corporation. Namun, semua solusi teknologi ini diterapkan hanya pada alat transportasi besar tanpa berhasil diterapkan pada mobil penumpang. Solusi ini mewakili tahap pertama dari siklus hidup teknologi (evolusi bentuk-S), yang ditandai dengan tingginya ketidakpastian pasar dan upaya R&D.

Periode II: Dari 1983 hingga 1985

Periode kedua dari perkembangan teknologi common rail ditandai dengan keputusan Fiat Group untuk berinvestasi dalam mengembangkan sistem injeksi baru dan lebih efisien untuk mesin diesel yang diterapkan pada mobil penumpang. Fiat Group adalah pemimpin di pasar otomotif Italia dan dari tahun 1960 hingga 1970. Berkat semangat dan pertumbuhan ekonomi yang menjadi ciri skenario Italia setelah Perang Dunia Kedua, mengalami peningkatan volume produksi yang dramatis, seperti yang diungkapkan dengan jumlah mobil yang diproduksi per tahun dari 425.000 menjadi 1.741.000. Selama tahun-tahun ini, Fiat mulai mengkomersialkan mobil dengan mesin diesel yang menyerupai pengoperasian mesin bensin. Namun demikian, produksi mesin diesel sangat bergantung pada dua pemain eksternal, yaitu Robert Bosch Group dan Lucas Industries (sekarang TRW Automotive), yang merupakan produsen suku cadang otomotif Jerman dan Inggris, yang bertanggung jawab untuk produksi komponen sistem injeksi diesel.

Situasi ini membuat beberapa kesulitan dalam hal inovasi produk, karena setiap peningkatan mesin diesel dan mobil penumpang, berkaitan dengan pemasok asing yang terbatas, yang secara signifikan mengurangi kemampuan Fiat Group untuk berinovasi. Oleh karena itu, Fiat Group memutuskan untuk menginternalisasi pengembangan komponen mesin diesel untuk memperkuat posisinya di pasar dan dengan demikian tidak terlalu rentan terhadap pesaing. Keputusan seperti itu mengarahkan Fiat Group untuk melakukan eksperimen pada teknologi common rail yang menjanjikan, dalam upaya mengembangkan solusi arsitektur yang cocok untuk aplikasi di mobil penumpang. Pilihan strategis ini dilakukan di bawah kepemimpinan Vittorio Ghidella, Chief Executive Officer Fiat Auto (divisi mobil penumpang) antara tahun 1979 dan 1988, yang orientasi teknisnya memberikan kontribusi signifikan terhadap pencapaian internasional perusahaan dengan memfokuskan perhatiannya pada inovasi produk dan proses.

Selain alasan strategis yang mendasari pilihan Fiat Group untuk berinvestasi dalam pengembangan teknologi common rail, motivasi eksternal lainnya dapat diidentifikasi. Pertama, selama tahun-tahun itu harga solar di Italia kurang dari separuh harga bensin, sehingga menguntungkan penjualan mobil diesel. Kedua, kelestarian lingkungan dan pengurangan polutan dan emisi menjadi tujuan utama dalam agenda kebijakan, dengan konsekuensi munculnya peraturan baru menciptakan kondisi ekonomi untuk difusi teknologi diesel. Contoh yang jelas diberikan oleh Standar Emisi Gas Buang Kendaraan Bermotor yang didefinisikan di Jepang pada tahun 1966 oleh Kementerian Transportasi, ketentuan awal pemerintah di AS pada tahun 1970, diselesaikan menjadi Clean Air Act, serta oleh lebih dari 200 undang-undang dan peraturan yang ditetapkan oleh berbagai negara di Uni Eropa sejak tahun 1972. Akhirnya, yang terakhir memungkinkan kondisi yang berkontribusi pada eksplorasi common rail untuk mobil penumpang. Ini diwakili oleh munculnya teknologi elektronik untuk mengontrol sistem injeksi, yang dikenal dengan mekatronika (berasal dari Jepang pada akhir tahun 1970-an), sebagai perpaduan antara mekanik dan elektronik.

Periode III: Dari tahun 1985 hingga 1989

Proses penelitian dan pengembangan common rail dipercayakan kepada dua anak perusahaan grup, yaitu Weber Marelli dan Iveco, untuk menggabungkan kompetensi yang saling melengkapi untuk berinovasi. Faktanya, Weber Marelli mengerjakan komponen mesin bensin dan dengan demikian memiliki pengetahuan teknologi proses yang diperlukan, sementara Iveco, singkatan dari Industrial Vehicle Corporation, berspesialisasi dalam pembuatan truk dan bus dan memiliki pengetahuan mendalam tentang mesin diesel, sehingga mampu memberikan kompetensi teknologi produk. Kegiatan eksplorasi pendahuluan terutama dikelola oleh pusat Bari Weber Marelli, yang antara lain termasuk Mario Ricco. Secara khusus, Ricco berperan penting dalam penciptaan teknologi Common rail, bertindak sebagai semacam katalisator dalam seluruh proses pengembangan. Dia adalah seorang fisikawan dan menghabiskan awal karirnya di Universitas Bari, di Fakultas Ilmu Fisika, melakukan beberapa percobaan di ruang percikan pertama pada fisika partikel energi tinggi. Setelah itu, ia bekerja untuk berbagai perusahaan multinasional berteknologi tinggi yang berlokasi di wilayah Bari, seperti Nuovo Pignone (pada waktu itu merupakan anak perusahaan Eni Group dan sekarang menjadi milik Divisi Minyak & Gas General Electric), menyusul munculnya paradigma teknologi elektronik, dan karenanya memperoleh kompetensi penting di bidang elektronik. Akhirnya, dia bergabung dengan Fiat, bekerja sebagai peneliti industri untuk berbagai grup perusahaan.

Pada saat itu, solusi teknologi untuk sistem injeksi diesel dicari dalam batas-batas organisasi Fiat Group, terutama mengacu pada aplikasi yang dikembangkan untuk mesin bensin dan truk oleh anak perusahaan di seluruh dunia. Ini adalah kasus kerjasama dengan pusat penelitian Iveco yang berlokasi di Arbon, Swiss, yang memberikan kontribusi signifikan untuk memberikan wawasan pertama bagi pengembangan teknologi common rail, karena hubungan penelitian jangka panjang dan stabil dengan Swiss Federal Institute of Technology di Zurich, yang telah terlibat dalam penelitian tentang arsitektur common rail. Selama periode ini, beberapa aplikasi tahap awal dari common rail dikembangkan, meskipun hal ini menghadirkan beberapa masalah pengoperasian dan keandalan, karena kompleksitas teknologi yang lebih tinggi. Dengan demikian, waktu dan upaya yang diperlukan untuk melakukan proyek penelitian jauh melebihi yang diharapkan, membuat top manajemen mengurangi perhatian dan minat terhadap investasi strategis ini. Tekanan eksploitasi yang meningkat, dengan konsekuensi orientasi pada tujuan jangka pendek, pada kenyataannya mengurangi komitmen manajemen terhadap proyek eksplorasi yang berisiko tinggi dan tidak pasti ini.

Periode IV: Dari tahun 1989 hingga 1994

Bagian terakhir dari pengembangan common rail dimulai dengan berdirinya Elasis pada tahun 1988, sebuah konsorsium penelitian milik Fiat Group dengan sekitar 900 karyawan dan didanai bersama oleh pemerintah Italia untuk melaksanakan proyek-proyek inovatif di Italia Selatan. Pada tahun 1989, didirikan pusat penelitian Elasis yang berlokasi di Bari dengan Ricco sebagai kepala peneliti, yang bertanggung jawab atas proyek pengembangan common rail. Pusat yang dipimpin oleh Ricco beranggotakan sekitar 70 orang, semuanya terlibat langsung dalam pengembangan teknologi common rail, memiliki kompetensi yang berbeda dan saling melengkapi, mulai dari perancangan hingga pembuatan prototipe dan pengujian, yang memungkinkan untuk memenuhi semua kebutuhan penelitian dan pengembangan dan dengan demikian mempercepat meningkatkan aktivitas.

Pendirian konsorsium Elasis termasuk dalam “Accordo di Programma Quadro” antara Fiat Group dan pemerintah Italia dan dasar pemikirannya terkait dengan kesediaan pemerintah Italia untuk mempertahankan dan mendorong pertumbuhan ekonomi wilayah selatan dengan berinvestasi di bidang otomotif, salah satu sektor ekonomi terpenting di dunia, yang perkembangannya diakui secara luas untuk menghasilkan manfaat ekonomi dan sosial dengan menarik investasi asing dan merangsang inisiatif kewirausahaan lokal. Ketersediaan dana publik secara signifikan mengurangi tekanan waktu pada kelompok penelitian yang dipimpin oleh Ricco dan dengan demikian memungkinkan tim merancang ulang strategi penelitian yang membatasi kendala sumber daya. Dengan demikian, Ricco secara signifikan memodifikasi jalur penelitian yang akan diikuti. Secara khusus, dia beralih dari mencari solusi yang sudah ada untuk komponen otomotif ke pengembangan aplikasi yang benar-benar baru berdasarkan teknologi mekatronika, sehingga memanfaatkan kompetensi yang tidak dimiliki oleh perusahaan manufaktur komponen besar dan mapan. Oleh karena itu, pengetahuan dan kemampuan baru dicari di dalam Fiat Group, dan Pusat Penelitian Fiat secara resmi terlibat dalam proyek penelitian yang disumbangkannya dengan memberikan pengetahuan khusus tentang teknologi elektronik dan mengakreditasi kegiatan penelitian yang dilakukan oleh Ricco dan timnya. Secara khusus, serta untuk pengembangan lebih lanjut dari teknologi common rail, peran penting dimainkan oleh Rinaldo Rinolfi, Kepala Riset Mesin Pusat Riset Fiat saat itu, yang mempercayakan seluruh proyek dengan menambahkan kompetensi teknis dan manajerial.

Kemudian, di bawah kondisi baru ini, karena dukungan keuangan publik membuat aktivitas tim peneliti kurang berisiko dan karenanya lebih bebas untuk mengikuti lintasan penelitian baru dan lebih efisien, serta tindakan sponsor oleh Fiat Research Center meningkatkan kredibilitas mereka di dalam Grup, sejumlah solusi teknologi dipatenkan oleh Ricco dan timnya, menghasilkan arsitektur inovatif common rail. Namun demikian, Fiat Group kekurangan teknologi pelengkap, seperti pembuatan injektor dan pemrosesan bahan, yang diperlukan untuk produksi common rail skala besar. Selain itu, akuisisi mereka sangat mahal dan memakan waktu lama, yang secara signifikan membatasi kemampuan Fiat untuk menjangkau pasar secara efektif dan tepat waktu. Dengan demikian, kurangnya kompetensi komplementer tersebut membuat manajemen tidak mengikuti industrialisasi dan komersialisasi inovasi common rail, dan memilih untuk melisensikan teknologi baru tersebut ke Grup Bosch. Dengan demikian, pada tanggal 25 Maret 1994, Bosch membeli semua paten terkait dan masuk ke dalam konsorsium Elasis, sehingga mendapat manfaat dari aktivitas inovatif yang dilakukan oleh Ricco dan membuka pabrik manufaktur di Bari untuk mengindustrialisasi dan memasarkan sistem injeksi diesel common rail. Berkat akuisisi inovasi terobosan ini, Bosch telah memantapkan peran utamanya dalam industri otomotif dunia. Bosch meluncurkan sistem common rail pertama sekitar tahun 1997.

Common Rail Direct Injection (CRDi)

Sebagian besar sistem bahan bakar mesin modern menggunakan teknologi canggih yang dikenal sebagai CRDi. Mesin bensin dan diesel menggunakan ‘rel bahan bakar’ yang memasok bahan bakar ke injektor. Namun, pada mesin diesel, pabrikan menyebut teknologi ini sebagai CRDi sedangkan mesin bensin menyebutnya sebagai gasoline direct injection atau fuel stratified injection, sebagaimana telah dibahas pada Bab sebelumnya. Kedua teknologi ini memiliki kesamaan desain karena terdiri dari “fuel-rail” yang menyuplai bahan bakar ke injektor. Namun, mereka sangat berbeda satu sama lain pada parameter seperti tekanan dan jenis bahan bakar yang digunakan.

Pada injeksi langsung common rail, pembakaran berlangsung langsung ke ruang bakar utama yang terletak di rongga di atas mahkota piston. Saat ini, pabrikan menggunakan teknologi CRDi untuk mengatasi beberapa kekurangan mesin diesel konvensional yang lamban, berisik, dan kurang performa saat diimplementasikan, terutama pada kendaraan penumpang.

Teknologi CRDi bekerja secara tandem dengan ECU mesin yang mendapatkan input dari berbagai sensor. Kemudian menghitung jumlah bahan bakar dan waktu injeksi yang tepat. Sistem bahan bakar menampilkan komponen yang lebih cerdas dan mengendalikannya secara elektrik/elektronik. Selain itu, injektor konvensional diganti dengan injektor solenoida yang lebih canggih dan dioperasikan secara elektrik. Mereka dibuka oleh sinyal ECU, tergantung pada variabel seperti kecepatan mesin, beban, suhu mesin dll.

Sistem common rail menggunakan rel bahan bakar ‘common untuk semua silinder’ atau dengan kata sederhana ‘pipa distribusi bahan bakar’. Ini mempertahankan tekanan bahan bakar sisa yang optimal dan juga bertindak sebagai reservoir bahan bakar bersama untuk semua injektor. Dalam sistem CRDi, rel bahan bakar secara konstan menyimpan dan memasok bahan bakar ke injektor pada tekanan yang dibutuhkan. Ini sangat berbeda dengan pompa injeksi bahan bakar yang memasok bahan bakar melalui saluran bahan bakar independen ke injektor pada generasi sebelumnya (DI).

Pada sistem injeksi diesel konvensional, tekanan bahan bakar harus dihasilkan secara individual untuk setiap injektor. Namun, dengan sistem common rail, pembangkitan tekanan dan injeksi terpisah, artinya bahan bakar selalu tersedia pada tekanan injeksi yang diperlukan. Pembangkitan tekanan terjadi di pompa bertekanan tinggi. Pompa memampatkan bahan bakar dan mengumpankannya melalui pipa bertekanan tinggi ke saluran masuk rel, yang berfungsi sebagai reservoir bertekanan tinggi bersama untuk semua injektor – oleh karena itu dinamai ‘common rail’.

Prinsip Kerja Common Rail

Injektor solenoid atau piezoelektrik memungkinkan kontrol elektronik yang halus terhadap waktu dan kuantitas injeksi bahan bakar. Selain itu, tekanan bahan bakar yang lebih tinggi pada teknologi common rail menyediakan atomisasi bahan bakar yang lebih baik. Untuk menurunkan kebisingan mesin, unit kontrol elektronik mesin menyuntikkan sedikit bahan bakar tepat sebelum injeksi utama yang disebut dengan injeksi “pilot”. Cara ini mengurangi daya ledak dan getaran, serta mengoptimalkan waktu dan kuantitas injeksi untuk variasi kualitas bahan bakar. Beberapa sistem bahan bakar common rail canggih melakukan sampai lima injeksi per langkah. Mesin common rail memerlukan waktu pemanasan yang sangat singkat hingga tidak bergantung pada suhu sekitar, dan menghasilkan kebisingan dan emisi yang lebih rendah daripada sistem lama.

Secara historis, mesin diesel menggunakan berbagai bentuk injeksi bahan bakar. Dua tipe umum yang digunakan adalah sistem distributor dan pompa inline. Meskipun sistem yang lebih tua ini memberikan kontrol jumlah bahan bakar dan waktu injeksi yang akurat, mereka dibatasi oleh beberapa factor, yaitu:

- Digerakkan oleh cam sehingga tekanan injeksi sebanding dengan kecepatan mesin. Ini berarti bahwa tekanan injeksi tertinggi hanya dapat dicapai pada kecepatan mesin tertinggi dan tekanan injeksi maksimum yang dapat dicapai akan menurun seiring dengan penurunan kecepatan mesin.

- Terbatas dalam jumlah dan waktu injeksi yang dapat diperintahkan selama satu siklus pembakaran. Meskipun beberapa fenomena injeksi dimungkinkan dengan sistem lama ini, hal ini jauh lebih sulit dan mahal untuk dicapai.

- Untuk sistem distributor atau inline, awal injeksi terjadi pada tekanan yang telah ditentukan sebelumnya (sering disebut sebagai tekanan pop) dan berakhir pada tekanan yang telah ditentukan sebelumnya. Karakteristik ini dihasilkan dari injektor konvensional di kepala silinder yang membuka dan menutup pada tekanan yang ditentukan oleh pegas yang diterapkan di injektor. Setelah tekanan di injektor mencapai tingkat yang telah ditentukan, push rod terangkat dan injeksi dimulai.

Dalam sistem common rail, pompa bertekanan tinggi menyediakan bahan bakar pada tekanan tinggi hingga 2.000 bar (200 MPa; 29.000 psi). Istilah “common rail” mengacu pada fakta bahwa semua injektor bahan bakar disuplai oleh rail bahan bakar tunggal sebagai akumulator tekanan. Akumulator ini memasok beberapa injektor bahan bakar dengan bahan bakar bertekanan tinggi. Ini menyederhanakan tujuan pompa bertekanan tinggi yang hanya perlu mempertahankan tekanan target (baik yang dikontrol secara mekanis atau elektronik). Injektor bahan bakar biasanya dikendalikan oleh engine control unit (ECU). Saat injektor bahan bakar diaktifkan secara elektrik, katup hidraulik (terdiri dari nosel dan push rod) dibuka secara mekanis atau hidraulik dan bahan bakar disemprotkan ke dalam silinder pada tekanan yang diinginkan. Karena energi tekanan bahan bakar disimpan dari jarak jauh dan injektor digerakkan secara elektrik, tekanan injeksi pada awal dan akhir injeksi identik dengan tekanan di akumulator (rel), sehingga menghasilkan laju injeksi yang seimbang. Mesin diesel common rail generasi ketiga mengahdirkan injektor piezoelektrik untuk meningkatkan presisi, dengan tekanan bahan bakar hingga 2.500 bar (250 MPa; 36.000 psi).

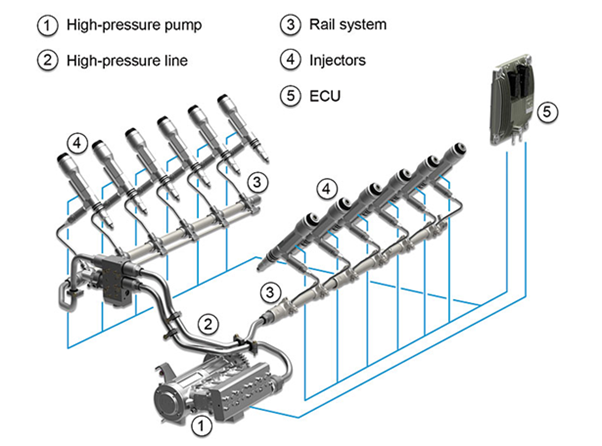

Gambar 2. Skema komponen utama common rail

Seperti dijelaskan sebelumnya, sistem common rail telah diproduksi secara luas sejak tahun-tahun awal milenium baru, dan saat ini mendominasi mesin diesel pada kendaraan pribadi. Sistem ini lebih efisien dalam hal pengurangan polusi, kenyamanan berkendara, biaya, dan kehandalan. Ssalah satunya, Bosch mengembangkan model MT-H9000. Model ini dapat digunakan untuk menentukan injeksi yang ideal. Bahan bakar disuntikkan pada tekanan yang sangat tinggi oleh rel injeksi dan injektor elektrohidraulik. Rel injeksi biasa menyimpan bahan bakar pada tekanan yang sangat tinggi.

Dalam sistem common rail, ECU mengintegrasikan banyak parameter, diantaranya: kecepatan mesin, temperatur air pendingin, suhu udara, tekanan dan suhu bahan bakar, tekanan atmosfir, dan posisi pedal akselerator. Parameter input ini dapat digunakan oleh ECU untuk menentukan durasi injeksi dan tekanan bahan bakar, memicu pra-injeksi (untuk mengurangi kebisingan pembakaran) dan injeksi utama, dan mengontrol jumlah bahan bakar yang disuntikkan. Oleh karenanya, manfaat yang diperoleh antara lain: kenyamanan pengemudi (torsi 50% lebih tinggi pada kecepatan mesin rendah dan tenaga 25% lebih tinggi), peningkatan kinerja mesin (konsumsi bahan bakar berkurang sekitar 20%), dan pengurangan emisi polutan (CO2, CO, HC dan partikel karbon).

Mesin-mesin Common Rail

Berikut disajikan daftar mobil yang didorong dengan mesin common rail.

| Produsen | Nama brand mesin | Model mesin |

| Nissan, Dacia, Renault | dCi | K9K, R9M, F9Q, R9N, M9R, G9T, G9U, M9T, P9X, V9X |

| Mercedes-Benz | CDI | OM646, OM611, OM651, OM647, OM612, OM648, OM668, OM628, OM629 |

| d | OM654, OM656 | |

| Opel, Vauxhall | CRI, CRI BiTurbo | X20DTL, Y20DTH, Z17DTL, Z17DTH, Z13DTH, Z19DTH |

| CDTi | Z17DTH, A17DT, A13DTE, A17DTJ, Z17DTJ, G9U 630, A17DTR, A20DTH, Z13DTJ, Z13DTH, Z19DTH | |

| BiTurbo CDTI | A20DTR, B20DTR | |

| Hyundai, KIA | CRDi | J3, D3FA, D4EB, D4CB, D4FC, D4FA, D4FB, D4FD, D4EA, D4HB, D6EA, G6EN, D3EA |

| Land Rover | ED4 | 204DTD |

| TD4 | 224DT, DW12BTED4, 204D3, M47 | |

| TDV8 | 448DT, 368DT | |

| TD6 | 276DT | |

| TDV6 | 306DT | |

| SDV6 | 30DDTX | |

| SDV8 | 448DT | |

| SD4 | 224DT | |

| Citroën, Peugeot, DS, Volvo | HDI, HDi | DV4TD, DV4TED4, DV6TED4, DV6ATED4, DV6ETED, DW10TD |

| BlueHDi, e-HDi | RHE (DW10CTED4), BHY (DV6FD), BHX (DV6FC), DV6FCTED, DW10FCTED4, DW10FC, DW10FDTED4, DV6FETED, DV6FE, DV5TED4 | |

| Fiat, Alfa Romeo, Lancia | JTD | 182 B4.000, 188 A2.000, 185 A6.000, 839 A5.000, 186 A6.000, 182 B4.000, 182 B9.000, AR 34202, AR 32501, 937 A2.000 |

| JTDm | 955 A4.000, 955 A3.000, 198 A2.000, 939 A7.000, 937 A6.000 | |

| MultiJet | 188 A8.000, 188 A9.000, 198 A3.000, 199 B1.000, 263 A1.000 | |

| Audi, Škoda, Volkswagen, Seat | TDI | CVMD, CAAC, DCXA, DBGC, DFGA, CLJA, CBAB,CAYC, BKS, BMK, CASA, CJMA, CRCA, CDUD, CKDA, DCZA |

| BiTDi | CDCA, CNEA, CSHA | |

| Isuzu | DDi iTEQ | 4JJ1 |

| Chevrolet, Daewoo | VCDi | Z20S, Z20DMH, LLW, Z20S1, Z20D1, Z22D1 |

| Honda | i-DTEC | N16A, N16A2, N22B1, N16A3, N22B3, N22B4 |

| i-CTDi | N22A1, N22A3 | |

| CTDI | N22A2 | |

| Mazda | MZR-CD | RF7J, R2AA, RF5C, RF7J, Y601, Y642 |

| Skyactiv-D | S5-DPTS, S8-DPTS, SH-VPTS | |

| D | SHY1 | |

| CiTD | RF5C | |

| DI Turbo | Y601 | |

| Mitsubishi | DI-D | 4N13, 4N14, 4N15 |

| SsangYong | XDi | D20DT, D27DT |

| eXDI | D20DTF | |

| XVT | D27DTP | |

| Volvo | Drive-E | D4204T8, D4204T14, D4204T23, D 4162 T |

| D2 | D5204T7, D4162T | |

| D3 | D5204T5 | |

| D4 | D4204T5, D5204T | |

| D5 | D5244T, D5244T5, D5244T15, D 5244 T9 | |

| Chrysler, Jeep | CRD | ENC, ENJ, ENS, ENR, EXF, EXA, ENE, ENF, EXL |

| BMW, MINI | d | N47 D20 C, N57 D30 A, N57 D30 B, B37 C15 A |

| SD, D | N47C20A | |

| Ford | TDCi | F6JB, HHJC, UGJC, XVJA, XVJC, T1WB, QYBA, KHBA, T8CC, T1GA |

| Duratorq-TDCi | DV4TD, F6JA, F6JB, DV4TED4 | |

| Saab | TiD | Z19DT, Z19DTH, D223L |

| TTiD | A19DTR, Z19DTR, A 20 DTR | |

| Toyota | D-4D | 1ND-TV, 1WW, 1AD-FTV, 2KD-FTV |

| D-CAT | 2AD-FHV | |

| Porsche | Diesel | M05.9E, M05.9D, MCU.DB, MCN.RB, MCR.CA, MCR.C, MCU.DC |

| Infinity | d | V9X, OM651 |

| Subaru | D | EE20Z |

Komponen Utama Common Rail

Sirkuit Bahan bakar

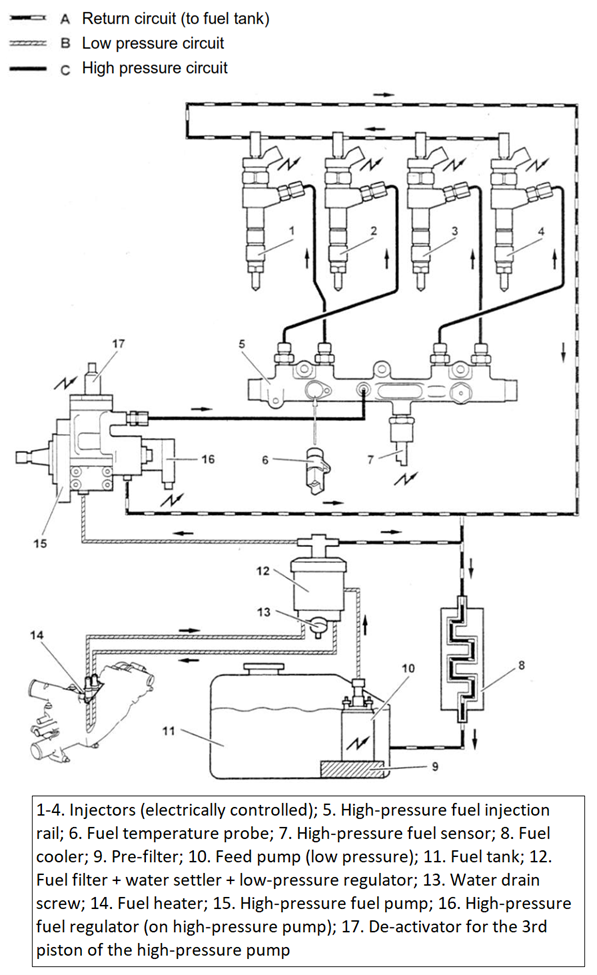

Gambar 3. Sirkuit sistem bahan bakar pada sistem common rail

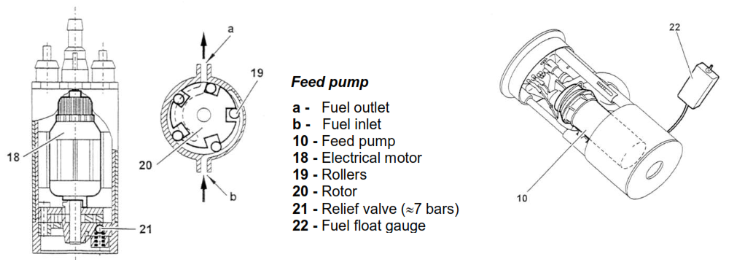

Pompa Pengumpan (Feed Pump)

Feed pump bertugas untuk memasok bahan bakar ke pompa tekanan tinggi dan memastikan tekanan yang diperlukan dalam sirkuit tekanan rendah. Feed pump direndam dalam tangki dan disuplai dengan 12 V oleh relai injeksi selama 2 sampai 3 detik saat kunci kontak “on” dan selama mesin hidup. Feed pump terintegrasi dalam modul pengukur level bahan bakar dalam tanki. Modul ini mengintegrasikan pre-filter (filtrasi 300 µm) dan fungsi pengukur.

Gambar 4. Feed pump

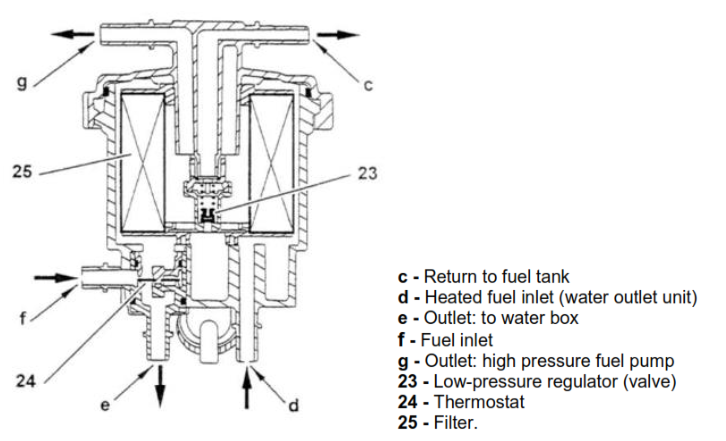

Filter Bahan Bakar dengan Katup Termostatik

Filter bahan bakar bertugas untuk menyaring bahan bakar (ambang filtrasi: 5 µm), mengendapkan air, mengontrol pemanasan bahan bakar (thermostat), dan mengontrol tekanan di sirkuit bahan bakar bertekanan rendah. Tekanan di sirkuit kira-kira 2,5 bar. Interval penggantian filter bahan bakar: setiap 60.000 km. Interval pengurasan filter bahan bakar: setiap 20.000 km. Sirkuit tekanan tinggi dan tekanan rendah dikosongkan secara otomatis setelah filter bahan bakar diganti.

Sementara itu, thermostat bertugas untuk:

- saat start dingin, termostat akan mengalihkan sebagian bahan bakar ke pemanas bahan bakar, dan

- saat start panas, termostat akan menonaktifkan pemanasan bahan bakar.

Termostat terdiri dari strip bi-metal yang berubah bentuk tergantung pada suhu bahan bakar.

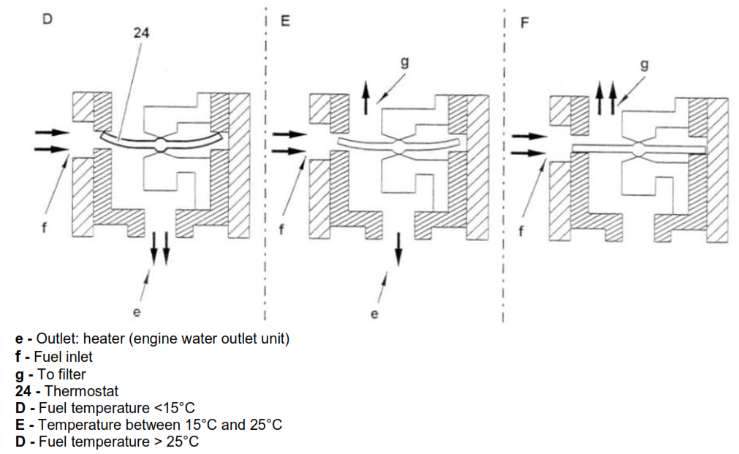

(D): Temperatur bahan bakar: <15°C

- strip dilepaskan dari dudukan,

- rute langsung ke filter ditutup, dan

- bahan bakar dipanaskan saat bersentuhan dengan saluran keluar air (engine coolant).

(E): Suhu antara 15°C dan 25°C

- termostat sebagian terpisah dari dudukan, dan

- beberapa bahan bakar dipanaskan kembali.

(F): Temperatur bahan bakar > 25°C

- strip bi-metal termostat bersentuhan dengan dudukan, dan

- rute bahan bakar langsung ke filter.

Gambar 5. Filter Bahan Bakar dengan Katup Termostatik

Pendingin Bahan Bakar (Fuel Cooler)

Pompa bertekanan tinggi meningkatkan aliran bahan bakar dari pompa pengumpan (feed pump), sebagai akibat dari kenaikan tekanan, temperatur bahan bakar meningkat. Oleh karena itu, pendingin bahan bakar harus diterapkan. Pendingin bahan bakar terdiri dari koil logam yang mendorong pertukaran panas antara bahan bakar dan udara. Pertukaran panas secara konveksi akan terjadi antara bahan bakar dengan lingkungan.

Gambar 6. Fuel cooler

Pemanas Bahan Bakar (Fuel Heater)

Fuel heater bertugas untuk memanaskan bahan bakar ke suhu operasi. Fuel heater memanaskan bahan bakar yang dialirkan oleh termostat dalam filter bahan bakar. Fuel heater terdiri dari tabung yang dibenamkan ke dalam engine coolant.

Gambar 7. Fuel heater

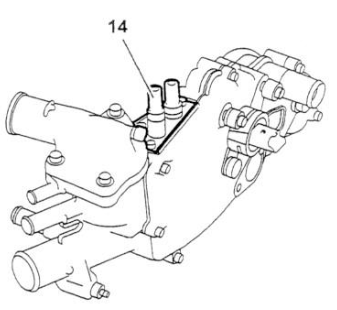

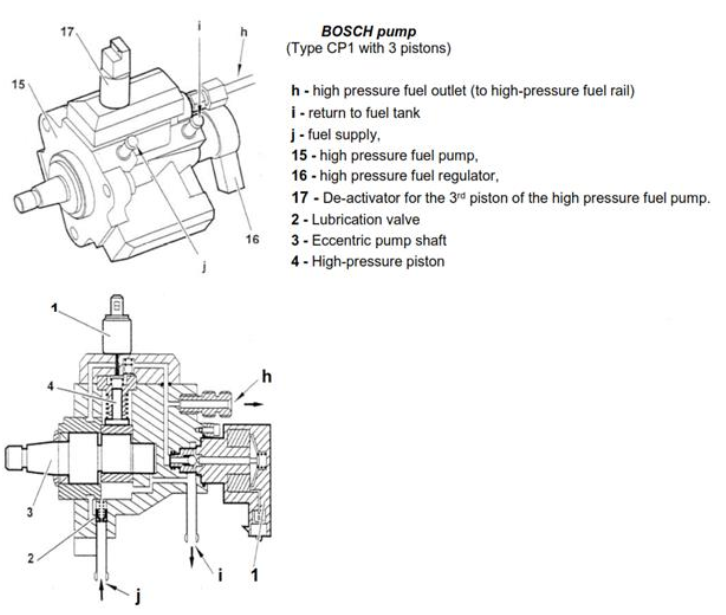

Pompa Bahan Bakar Tekanan Tinggi (High Pressure Fuel Pump)

Pompa bahan bakar tekanan tinggi bertugas untuk memasok bahan bakar pada tekanan tinggi (antara 200 dan 1350 bar). Pompa tersebut menyediakan tekanan untuk injektor melalui rel bahan bakar. Pompa digerakkan oleh sabuk transmisi dengan rasio penggerak: 0,5. Bahan bakar yang tidak terpakai dikembalikan ke tangki melalui pendingin bahan bakar. Komponen yang terhubung ke pompa bahan bakar tekanan tinggi mencakup regulator bahan bakar tekanan tinggi (16) dan de-aktivator untuk piston ke-3 dari pompa bahan bakar (17). Tekanan yang disuplai oleh pompa mencapai 200 bar saat mesin hidup, setelah 1,5 putaran mesin. Pompa tekanan tinggi bukan pompa distributor dan tidak diperlukan penyetelan. Daya input maksimum pompa adalah 3,5 kW.

Gambar 8. Pompa Bahan Bakar Tekanan Tinggi (High Pressure Fuel Pump)

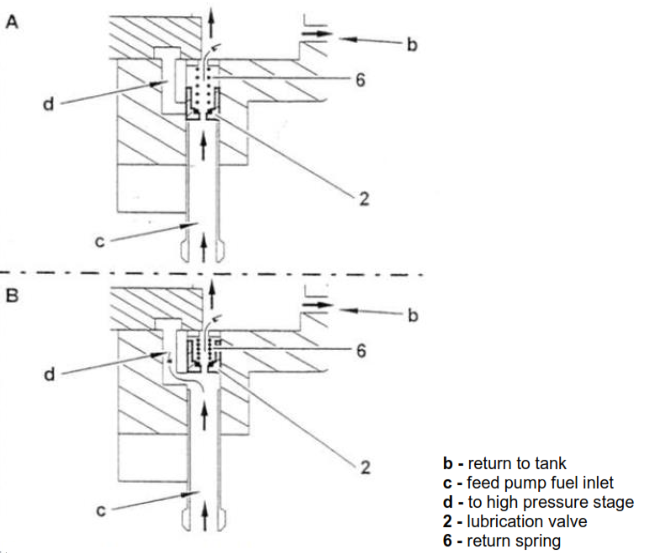

Katup pelumasan digunakan untuk melumasi pompa bahan bakar tekanan tinggi jika tekanan umpan turun terlalu rendah. Bahan bakar memasuki pompa melalui inlet (c) dan melintasi katup pelumasan (2).

Jika selisih antara tekanan umpan dan tekanan di sirkuit balik < 0,8 bar:

- tekanan bahan bakar tidak cukup untuk membuka katup (2);

- bahan bakar melintasi katup;

- bahan bakar digunakan untuk melumasi dan mendinginkan tekanan tinggi pompa.

Jika selisih antara tekanan umpan dan tekanan di sirkuit balik > 0,8 bar:

- bahan bakar membuka katup (2);

- bahan bakar yang digunakan untuk keperluan pelumasan melintasi katup;

- bahan bakar dialirkan ke tekanan tinggi (d) dari pompa.

Gambar 9. Pelumasan pompa tekanan tinggi

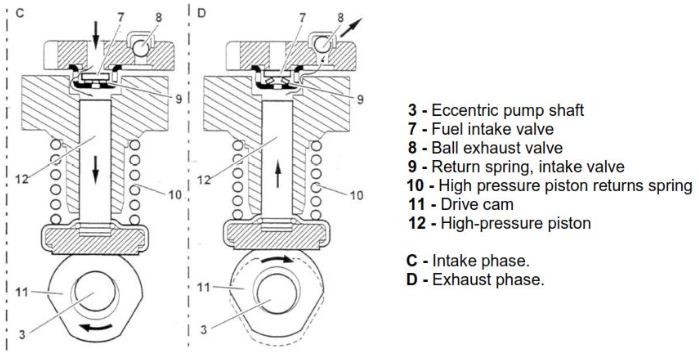

Untuk menghasilkan tekanan tinggi, piston injeksi disuplai dengan bahan bakar oleh sirkuit bertekanan rendah di dalam pompa. Bahan bakar dihisap oleh piston selama fase intake.

Fase intake (C):

- feed pump mengalirkan bahan bakar melalui katup masuk (7);

- pegas balik mendorong piston ke belakang pada cam; dan

- piston menciptakan tekanan negatif pada selubung.

Fase exhaust (D):

- titik mati bawah terlampaui;

- peningkatan tekanan bahan bakar menutup katup masuk (≈ 1 bar);

- bahan bakar terperangkap di dalam ruang;

- cam pompa bertekanan tinggi mendorong piston;

- tekanan bahan bakar meningkat;

- katup buang (8) terbuka; dan

- Setelah titik mati atas, katup buang menutup setelah tekanan turun.

Gambar 10. Mekanisme untuk menghasilkan tekanan tinggi

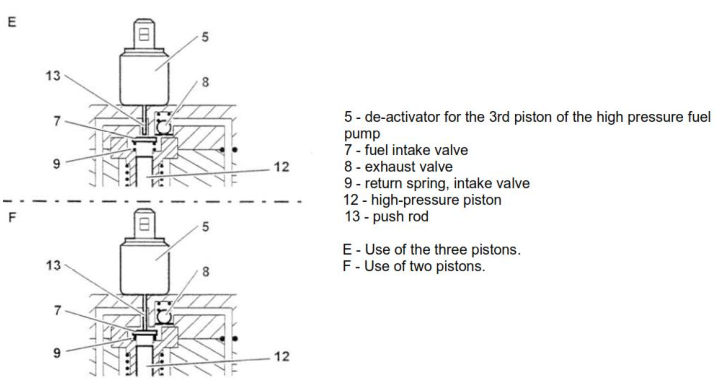

De-activator for the 3rd Piston of the High Pressure Fuel Pump

Komponen ini berfungsi untuk mengurangi daya input ke pompa bahan bakar tekanan tinggi jika kendaraan digunakan pada beban rendah dan dengan cepat membatasi tekanan tinggi jika terjadi insiden. Volume bahan bakar yang dikeluarkan akan berkurang saat elemen ini dikendalikan, yaitu mengurangi daya ke pompa bahan bakar tekanan tinggi dan membatasi pemanasan bahan bakar. De-aktivator terdiri dari katup solenoid dan push rod yang diaktifkan oleh aksi katup solenoid.

Penonaktifan piston ke-3 dari pompa bahan bakar tekanan tinggi tidak bekerja (E):

- katup masuk bahan bakar (7) ditahan dengan dudukannya oleh pegas (9),

- silinder tertutup,

- aksi cam shaft menciptakan tekanan,

- tekanan bahan bakar cukup untuk mengangkat katup (8), dan

- bahan bakar dialirkan ke outlet pompa bertekanan tinggi.

Penonaktifan piston ke-3 dari pompa bahan bakar tekanan tinggi bekerja (F):

- push rod (13) mengangkat intake valve (7) dari dudukannya,

- silinder terbuka: tidak ada tekanan yang tercipta,

- bahan bakar dialirkan ke bagian bertekanan rendah dari pompa bertekanan tinggi.

Jika suhu bahan bakar melebihi 106°C, pompa bahan bakar tekanan tinggi hanya akan beroperasi dengan 2 piston. Katup solenoida ini dikendalikan menggunakan ground oleh komputer injeksi (perintah logika):

Supplied: pompa beroperasi dengan 2 piston

Not supplied: pompa beroperasi dengan 3 piston.

Gambar 11. De-activator for the 3rd piston of the high pressure fuel pump

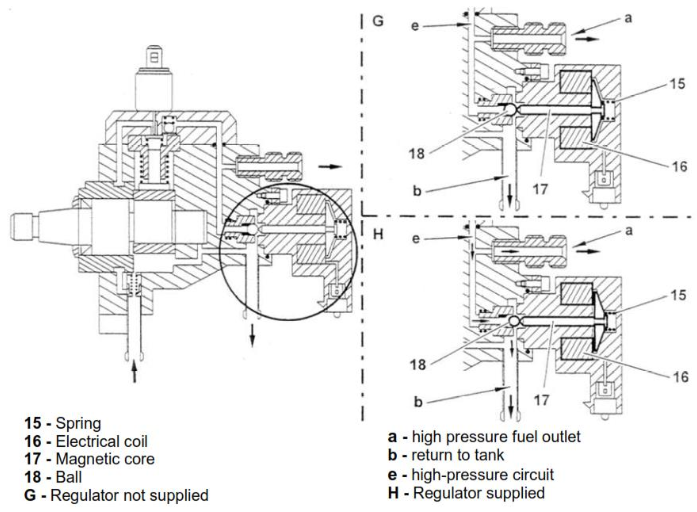

Pengatur Bahan Bakar Tekanan Tinggi (High Pressure Fuel Regulator)

Regulator bahan bakar tekanan tinggi digunakan untuk mengontrol outlet pompa tekanan tinggi. Tingkat tekanan tinggi bahan bakar dikendalikan dengan memodifikasi kalibrasi regulator. Regulator bahan bakar bertekanan tinggi mencakup dua sirkuit kontrol tekanan:

- Sirkuit mekanik: digunakan untuk mempertahankan tekanan minimum dan meredam pulsa.

- Sirkuit elektrik: komputer secara langsung mengubah tingkat tekanan tinggi yang mengendalikan solenoid katup pengatur bahan bakar tekanan tinggi.

- Kontrol mekanik

- Tekanan bervariasi di sirkuit bahan bakar bertekanan tinggi.

- Tekanan bahan bakar tinggi meningkat selama fase buang oleh pompa injeksi.

- Tekanan bahan bakar tinggi berkurang saat injektor terbuka.

- Bola (18) meredam variasi tekanan ini.

- Kontrol elektrik

Regulator bahan bakar tekanan tinggi tidak dipasok:

- tekanan bahan bakar tinggi melawan aksi mekanis pegas (15),

- regulator terbuka ketika tekanan bahan bakar lebih tinggi dari tekanan pegas (sekitar 100 bar),

- bahan bakar yang dikeluarkan oleh regulator tekanan tinggi kembali ke tangki melalui outlet (b)

Saat mesin dimatikan, tidak ada tekanan yang tersisa di sirkuit bahan bakar bertekanan tinggi (30 detik setelah mesin dimatikan).

Mengontrol peningkatan tekanan:

- komputer injeksi memasok regulator dengan arus siklus kerja,

- koil pengatur bahan bakar tekanan tinggi menggerakkan inti magnet (gaya magnet),

- gaya yang diterapkan pada bola adalah total gaya pegas (15) dan gaya magnet inti,

- peringkat pemutusan regulator tekanan tinggi akan meningkat.

Mengontrol penurunan tekanan:

- komputer injeksi akan mengurangi siklus tugas yang disuplai ke koil pengatur tekanan tinggi,

- gaya yang diterapkan pada bola berkurang,

- koil pengatur bahan bakar tekanan tinggi menggerakkan inti magnet (gaya magnet),

- peringkat pemutusan regulator bahan bakar tekanan tinggi akan berkurang.

Gambar 12. High pressure fuel regulator

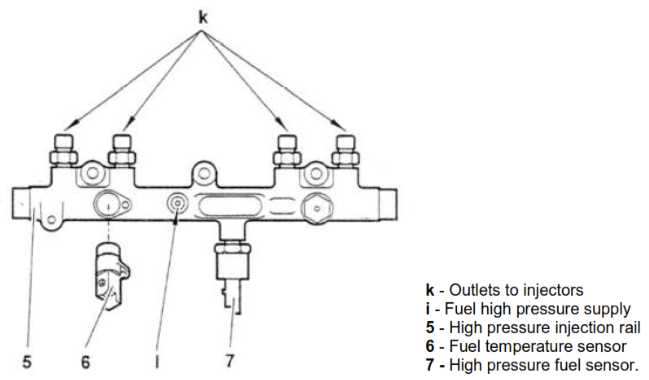

Rel Injeksi (Rail Injection)

Rel injeksi tekanan tinggi dipasang antara pompa tekanan tinggi dan injektor yang bertugas untuk menyimpan jumlah bahan bakar yang dibutuhkan untuk mesin, meredam pulsa yang dibuat oleh injektor, dan menghubungkan komponen sirkuit tekanan tinggi.

Komponen yang terhubung ke rel injeksi tekanan tinggi:

- pipa tekanan tinngi dari pompa,

- pipa tekanan tinggi ke injektor,

- pemeriksa suhu bahan bakar (fuel temperature probe), dan

- sensor bahan bakar tekanan tinggi.

Gambar 13. Rel injeksi

Pemeriksa suhu bahan bakar bertugas untuk menghitung densitas bahan bakar dan mengatur aliran bahan bakar. Ini adalah sensor NTC yang dipasang pada rel injeksi tekanan tinggi. Resistensi pada 25 °C = 2400 Ohm dan pada 80°C = 270 Ohm. Sementara itu, sensor tekanan bahan bakar bertugas untuk mengukur tekanan di rel injeksi bahan bakar tekanan tinggi. Tergantung pada informasi yang diterima, komputer injeksi akan:

- menentukan jumlah bahan bakar yang diinjeksikan = waktu injeksi, dan

- mengontrol tekanan bahan bakar di rel injeksi.

Sensor tekanan bahan bakar berupa sensor piezoelektrik berupa strain gauge. Sensor memasok tegangan sebanding dengan tekanan bahan bakar di rel injeksi tekanan tinggi.

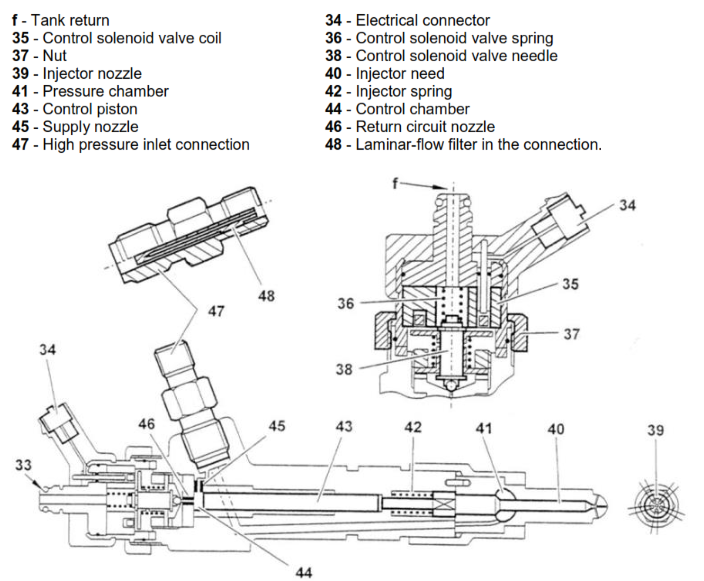

Injektor

Injektor terdiri dari dua bagian uatama, yaitu kontrol elektrik dan sistem semprotan bahan bakar. Injektor dikendalikan secara elektrik oleh ECU. Injektor memiliki beberapa lubang untuk mendorong penyemprotan bahan bakar. Mereka disesuaikan dengan versi mesin, misalnya: 5 lubang dengan diameter 0,16 mm, (atau 5 x 0,2 mm atau 6 x 0,15 mm). Jumlah bahan bakar yang disuntikkan tergantung pada parameter berikut:

- durasi injeksi yang diperintahkan oleh ECU,

- kecepatan pembukaan injektor,

- kecepatan hidrolik injektor, dan

- tekanan bahan bakar di rel injeksi tekanan tinggi.

Di teknologi common rail, bahan bakar dapat diinjeksikan selama fase berikut:

- pra-injeksi,

- injeksi utama,

- pasca injeksi.

Bahan bakar disuntikkan langsung di kepala piston. Injektor saling berhubungan oleh sirkuit pengembali bahan bakar. Tekanan bahan bakar di sirkuit pengembali kira-kira 0,7 bar.

Gambar 14. Injektor

Tekanan bahan bakar yang digunakan dalam sistem mencegah kontrol elektronik langsung ke injektor. Injektor terbuka karena perbedaan tekanan antara ruang kontrol (44) dan ruang tekanan (41). Jarum injektor (40) ditahan dengan dudukannya oleh pegas (42). Jarum injektor (40) terletak di bawah piston kontrol (43). Kepala piston kontrol (43) berada di ruang kontrol (44). Ruang kontrol terhubung ke:

– sirkuit bahan bakar bertekanan tinggi melalui nosel (45),

– sirkuit balik ke tangki melalui nosel (46).

Ruang kontrol (44) diisolasi dari sirkuit balik ke tangki dengan katup jarum dan bolanya (38). Katup jarum ditahan dengan dudukannya oleh pegas (36). Bahan bakar didistribusikan secara merata antara dua ruang (44 dan 41). Nosel (46) lebih besar dari nosel (45). Katup jarum terangkat ketika koil katup solenoid disuplai medan magnet.

Gambar 15. Prinsip injector lifting

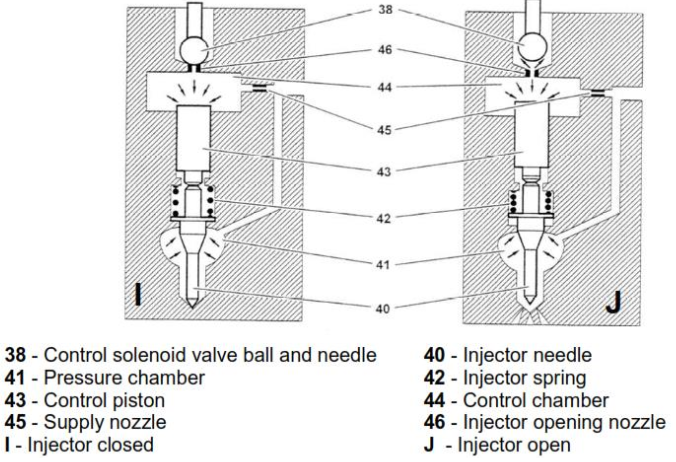

Injektor tertutup:

gaya yang diterapkan dalam bentuk tekanan tinggi identik untuk ruang kontrol (44) dan ruang tekanan (41),

- piston kontrol statis (bersentuhan dengan jarum injektor),

- jarum injektor (40) ditahan dengan dudukannya oleh pegas (42), dan

- peningkatan tekanan pada rel bahan bakar bertekanan tinggi menutup injektor.

Membuka injektor:

ECU memasok katup solenoid kontrol, dan jarum katup solenoid (38) naik:

- kebocoran bahan bakar terjadi pada nosel (46),

- bahan bakar masuk melalui nosel (45), tetapi tidak mengimbangi kebocoran pada nosel (46),

- keseimbangan tekanan antara dua ruang (44 dan 41) terganggu,

- tekanan di ruang tekanan (41) mengangkat jarum injektor,

- piston kontrol (43) naik lagi, dan

- Bahan bakar diinjeksikan (disemprotkan di kepala piston).

Menutup injektor:

ECU memotong suplai ke katup solenoid injektor:

- pegas katup solenoid menahan jarum katup solenoid dalam kontak dengan dudukannya,

- nosel (46) tersumbat,

- kebocoran bahan bakar ke sirkuit kembali berhenti,

- injektor menutup karena peningkatan tekanan di ruang kontrol (44) dan aksi dari pegas (42).

- keseimbangan tekanan antara dua ruang (44 dan 41) dibangun kembali, dan

- injektor siap untuk siklus baru.

Katup solenoid terbuka sepenuhnya pada setiap pulsa kontrol (bahkan pada aliran minimum). Pembukaan injektor akan tergantung pada durasi perintah:

Perintah katup solenoid pendek:

- piston kontrol mempertahankan tingkat inersia tertentu,

- jarum injektor hanya diangkat sedikit,

- hanya sejumlah kecil bahan bakar yang disuntikkan, dan

- tekanan injeksi berada di bawah tekanan di rel injeksi.

Perintah katup solenoid panjang:

- piston kontrol dan jarum injektor diangkat seluruhnya,

- sejumlah besar bahan bakar disuntikkan, dan

- tekanan injeksi sama dengan tekanan di rel injeksi.

Catatan tambahan:

- Dalam sistem common rail, perilaku mekanis injektor disimpan sebagai map.

- Pengangkatan jarum maksimum: kira-kira. 0,06 mm.

- Injektor tidak boleh disuplai dengan 12 V: ini akan merusak katup solenoid.

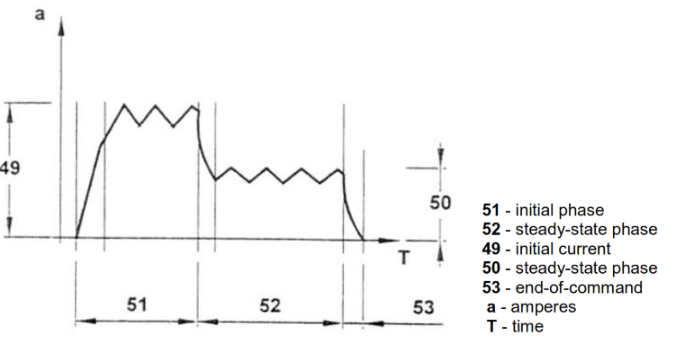

Selanjutnya, catu daya katup solenoid terdiri dari dua fase, yaitu fase awal (tegangan dan arus awal) dan fase tunak (tegangan dan arus tunak).

Fase awal

Fase awal memicu kenaikan cepat jarum katup solenoid. Katup solenoid injektor dipasok dengan tegangan kurang lebih 80 volt dan arus sekitar 20A. Fase awal dibatasi hingga beberapa milidetik (0,3 ms).

Fase tunak/stabil

Fase tunak terus memasok katup solenoid sambil membatasi daya listrik yang diserap. Katup solenoid injektor dipasok dengan tegangan kurang lebih 50 volt dan arus sekitar 12A.

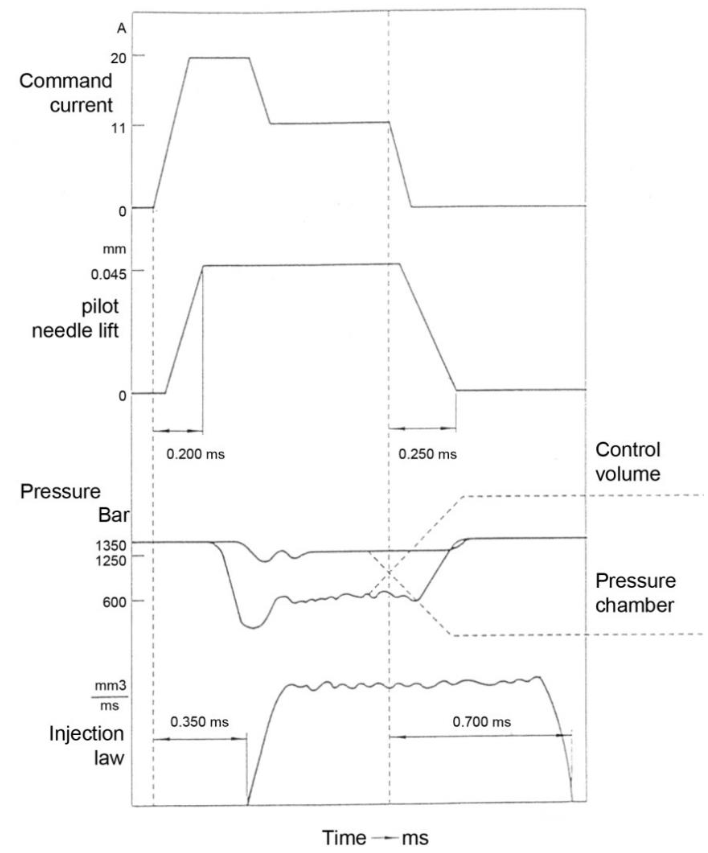

Gambar 16. Arus perintah injector/injector command current

Gambar 17. Ringkasan operasi injektor

Rujukan

- Common rail fuel injection, Dieselnet.com. [Online]. Available: https://dieselnet.com/tech/diesel_fi_common-rail.php. [Accessed: 26-Mar-2023].

- Den, “Common Rail: features, advantages & disadvantages,” Autodoc CLUB Blog – Tips and ideas for your car, 24-Oct-2020. [Online]. Available: https://club.autodoc.co.uk/magazin/common-rail-features-advantages-and-disadvantages. [Accessed: 26-Mar-2023].

- Exxotest, User’s guide for MT-H9000 Educational Model: Common Rail Diesel Engine.

- Knecht, W., 2004. “Some historical steps in the development of the common rail injection system”, Trans. Newcomen Soc., 74, 89-107, doi:10.1179/tns.2004.005

- Petruzzelli, A.M., 2013. “A Story of Breakthrough: The Case of Common Rail Development”, 35th DRUID Celebration Conference 2013, Barcelona, Spain, June 17-19, doi:10.1142/S1363919615500346